Projektowanie maszyn wielofunkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest zrozumienie, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie użytkowana. W zależności od zastosowania, projektanci muszą dostosować materiały, mechanizmy oraz systemy sterowania, aby zapewnić optymalną wydajność i niezawodność. Ważne jest również przeprowadzenie analizy rynku, aby określić potrzeby potencjalnych użytkowników oraz zidentyfikować luki w dostępnych rozwiązaniach. Kolejnym istotnym aspektem jest ergonomia, która wpływa na komfort pracy operatora. Maszyny powinny być zaprojektowane tak, aby były łatwe w obsłudze i nie powodowały nadmiernego zmęczenia. Warto także zwrócić uwagę na kwestie związane z bezpieczeństwem, które są kluczowe w kontekście ochrony zdrowia pracowników.

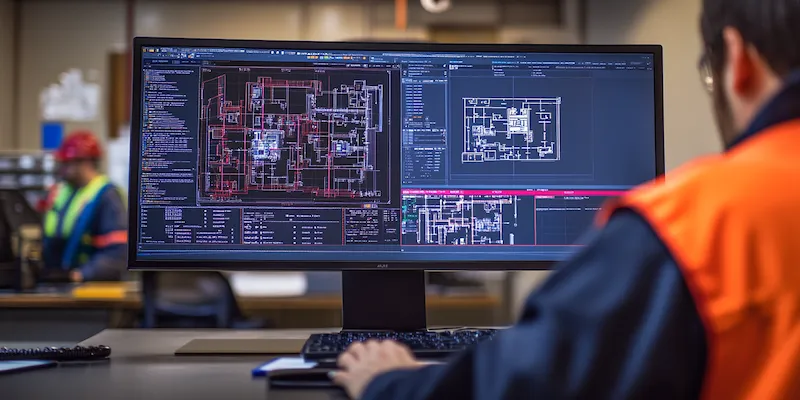

Jakie technologie są wykorzystywane w projektowaniu maszyn wielofunkcyjnych

W procesie projektowania maszyn wielofunkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i funkcjonalności urządzeń. Jedną z najważniejszych innowacji jest zastosowanie technologii CAD, czyli komputerowego wspomagania projektowania. Dzięki temu inżynierowie mogą tworzyć szczegółowe modele 3D, co pozwala na lepsze zrozumienie struktury maszyny oraz identyfikację potencjalnych problemów na etapie projektowania. Kolejną istotną technologią jest automatyzacja procesów produkcyjnych, która umożliwia szybsze i bardziej precyzyjne wytwarzanie komponentów. Warto również wspomnieć o zastosowaniu materiałów kompozytowych oraz zaawansowanych stopów metali, które charakteryzują się wysoką wytrzymałością przy jednoczesnym zachowaniu niskiej wagi. Technologie te pozwalają na budowę maszyn o lepszych parametrach użytkowych.

Jakie są wyzwania związane z projektowaniem maszyn wielofunkcyjnych

Projektowanie maszyn wielofunkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność integracji różnych funkcji w jednej maszynie, co często prowadzi do konfliktów między poszczególnymi systemami. Na przykład, zwiększenie wydajności jednego mechanizmu może negatywnie wpłynąć na działanie innego. Dodatkowo, projektanci muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, które mogą ograniczać możliwości zastosowania najnowszych technologii czy materiałów. Inne wyzwanie to dostosowanie maszyny do różnorodnych warunków pracy i oczekiwań użytkowników, co wymaga przeprowadzenia dokładnych badań oraz testów prototypów. Nie można również zapominać o aspektach ekologicznych i regulacjach prawnych dotyczących emisji hałasu czy zużycia energii, które stają się coraz bardziej restrykcyjne.

Jakie są przyszłe kierunki rozwoju maszyn wielofunkcyjnych

Przyszłość projektowania maszyn wielofunkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Można spodziewać się coraz większej automatyzacji procesów produkcyjnych oraz zastosowania robotyzacji w wielu dziedzinach przemysłu. Maszyny będą stawały się coraz bardziej inteligentne dzięki integracji sztucznej inteligencji i uczenia maszynowego, co pozwoli na samodzielne podejmowanie decyzji oraz adaptację do zmieniających się warunków pracy. Również rozwój Internetu rzeczy (IoT) umożliwi lepszą komunikację między maszynami a systemami zarządzania produkcją, co przyczyni się do optymalizacji procesów i zwiększenia efektywności operacyjnej. W kontekście ekologii można spodziewać się większego nacisku na projektowanie maszyn energooszczędnych oraz takich, które minimalizują negatywny wpływ na środowisko naturalne.

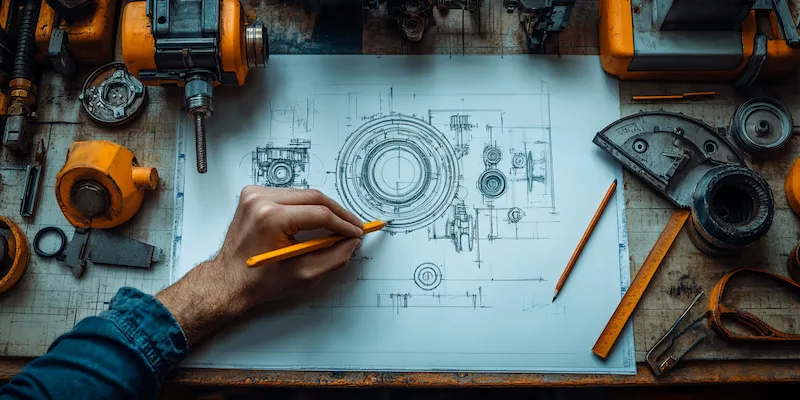

Jakie są kluczowe etapy w procesie projektowania maszyn wielofunkcyjnych

Proces projektowania maszyn wielofunkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza potrzeb użytkowników oraz zdefiniowanie wymagań dotyczących maszyny. W tym etapie zbiera się informacje o oczekiwaniach klientów, specyfice branży oraz warunkach pracy, co pozwala na lepsze zrozumienie, jakie funkcje powinna spełniać nowa maszyna. Następnie przeprowadza się fazę koncepcyjną, w której inżynierowie opracowują wstępne pomysły oraz szkice, uwzględniając różne aspekty techniczne i ergonomiczne. Kolejnym krokiem jest stworzenie prototypu, który pozwala na przetestowanie zaprojektowanych rozwiązań w praktyce. W trakcie testów identyfikuje się ewentualne problemy oraz obszary do poprawy, co prowadzi do modyfikacji projektu. Po zakończeniu testów i wprowadzeniu poprawek następuje faza produkcji, która wymaga koordynacji działań wielu działów, takich jak inżynieria, produkcja czy logistyka.

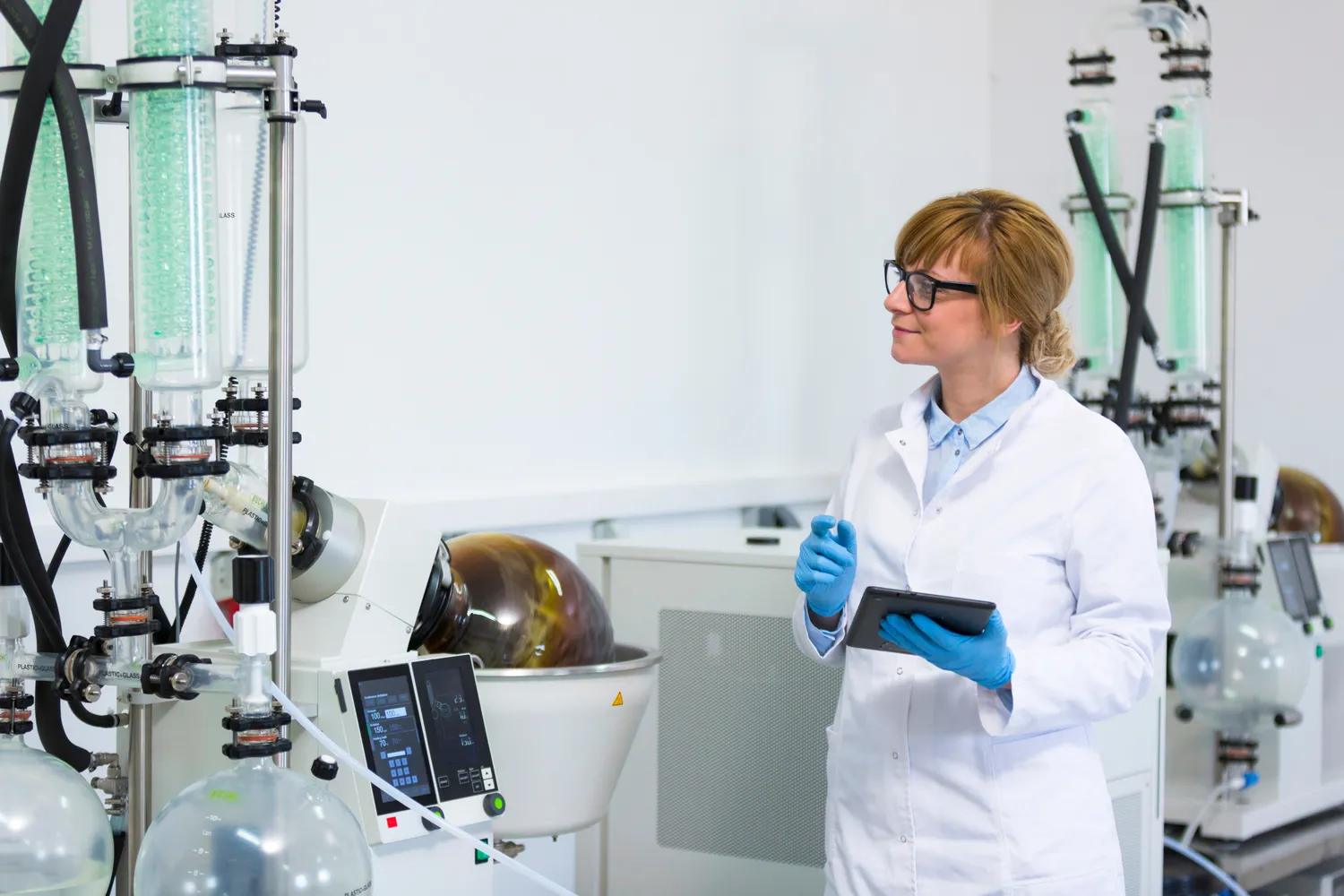

Jakie są najczęściej stosowane materiały w projektowaniu maszyn wielofunkcyjnych

W projektowaniu maszyn wielofunkcyjnych kluczową rolę odgrywają materiały, które wpływają na wytrzymałość, trwałość oraz funkcjonalność urządzeń. W zależności od zastosowania, inżynierowie mogą wybierać spośród różnych typów materiałów, takich jak metale, tworzywa sztuczne czy kompozyty. Stal nierdzewna jest jednym z najczęściej stosowanych materiałów ze względu na swoją odporność na korozję oraz wysoką wytrzymałość mechaniczną. W przypadku maszyn narażonych na działanie wysokich temperatur lub agresywnych substancji chemicznych często wykorzystuje się stopy aluminium lub tytanu. Tworzywa sztuczne, takie jak poliwęglan czy nylon, są cenione za swoją lekkość oraz łatwość w obróbce, co sprawia, że znajdują zastosowanie w elementach konstrukcyjnych oraz osłonach. Coraz większą popularnością cieszą się materiały kompozytowe, które łączą zalety różnych surowców i oferują doskonałe właściwości mechaniczne przy jednoczesnym zachowaniu niskiej wagi.

Jakie są zalety stosowania maszyn wielofunkcyjnych w przemyśle

Maszyny wielofunkcyjne oferują szereg zalet, które przekładają się na zwiększenie efektywności i oszczędności w różnych sektorach przemysłowych. Jedną z głównych korzyści jest redukcja kosztów operacyjnych związanych z zakupem i utrzymaniem wielu pojedynczych urządzeń. Dzięki zastosowaniu jednej maszyny do wykonywania różnych funkcji przedsiębiorstwa mogą zaoszczędzić na przestrzeni roboczej, kosztach energii oraz konserwacji. Kolejną zaletą jest zwiększenie elastyczności produkcji, co pozwala na szybsze dostosowywanie się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Maszyny wielofunkcyjne umożliwiają również optymalizację procesów produkcyjnych poprzez integrację różnych operacji w jednym cyklu roboczym, co prowadzi do skrócenia czasu realizacji zamówień. Dodatkowo nowoczesne maszyny często wyposażone są w systemy monitorowania i analizy danych, co pozwala na bieżąco śledzić wydajność pracy oraz identyfikować obszary wymagające poprawy.

Jakie są przykłady zastosowań maszyn wielofunkcyjnych w różnych branżach

Maszyny wielofunkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W sektorze budowlanym często wykorzystywane są maszyny łączące funkcje koparki i ładowarki, co pozwala na efektywne wykonywanie prac ziemnych oraz transport materiałów budowlanych na placu budowy. W przemyśle spożywczym można spotkać maszyny wielofunkcyjne do pakowania, które łączą różne procesy takie jak napełnianie, zamykanie i etykietowanie produktów w jednym urządzeniu. Również w branży motoryzacyjnej coraz częściej stosuje się maszyny do obróbki metali, które potrafią wykonywać wiele operacji jednocześnie, takich jak cięcie, gięcie czy spawanie elementów karoserii. W rolnictwie maszyny wielofunkcyjne mogą pełnić rolę kombajnów łączących funkcje zbioru plonów oraz ich transportu do magazynów.

Jakie innowacje technologiczne wpływają na przyszłość maszyn wielofunkcyjnych

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju maszyn wielofunkcyjnych i ich przyszłości na rynku przemysłowym. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają automatyzację wielu procesów oraz samodzielne podejmowanie decyzji przez maszyny na podstawie analizy danych. Dzięki temu możliwe jest optymalizowanie pracy urządzeń w czasie rzeczywistym oraz dostosowywanie ich działania do zmieniających się warunków operacyjnych. Również rozwój technologii Internetu rzeczy (IoT) pozwala na lepszą komunikację między maszynami a systemami zarządzania produkcją, co przyczynia się do zwiększenia efektywności operacyjnej i ułatwia monitorowanie stanu technicznego urządzeń. Innowacyjne materiały kompozytowe oraz nanotechnologia otwierają nowe możliwości w zakresie budowy lżejszych i bardziej wytrzymałych komponentów maszyn. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa prowadzi do poszukiwania rozwiązań energooszczędnych oraz minimalizujących negatywny wpływ na środowisko naturalne.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn wielofunkcyjnych

Inżynierowie zajmujący się projektowaniem maszyn wielofunkcyjnych muszą posiadać szereg umiejętności technicznych i interpersonalnych, aby skutecznie realizować swoje zadania. Kluczową kompetencją jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na dobór odpowiednich surowców i konstrukcji dla danej maszyny. Umiejętność obsługi programów CAD jest niezbędna do tworzenia modeli 3D oraz symulacji działania projektowanych urządzeń. Ponadto inżynierowie powinni być zaznajomieni z zagadnieniami automatyki i elektroniki, ponieważ nowoczesne maszyny często wymagają integracji zaawansowanych systemów sterowania. Ważne są także umiejętności analityczne pozwalające na interpretację wyników testów prototypów oraz identyfikację obszarów wymagających poprawy. Współpraca zespołowa to kolejny istotny aspekt pracy inżyniera – projektowanie maszyn to często praca interdyscyplinarna wymagająca komunikacji z przedstawicielami różnych działów firmy.