Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez zaprojektowaną maszynę. W tym kontekście istotne jest określenie rodzaju elementów, które będą montowane, ich rozmiarów oraz materiałów, z jakich są wykonane. Każdy z tych czynników wpływa na wybór odpowiednich technologii i rozwiązań konstrukcyjnych. Kolejnym ważnym aspektem jest ergonomia pracy, która ma na celu zapewnienie komfortu operatora maszyny oraz efektywności całego procesu. Warto również zwrócić uwagę na automatyzację, która może znacznie zwiększyć wydajność produkcji. W projektowaniu maszyn montażowych nie można zapominać o aspektach związanych z bezpieczeństwem pracy, co wiąże się z koniecznością zastosowania odpowiednich zabezpieczeń oraz systemów monitorujących.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

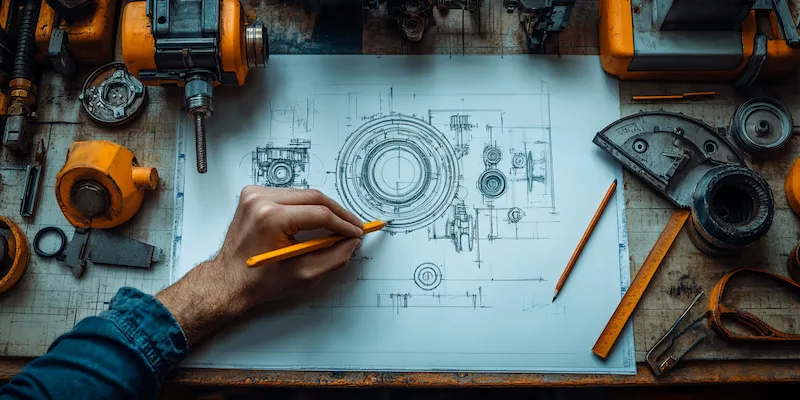

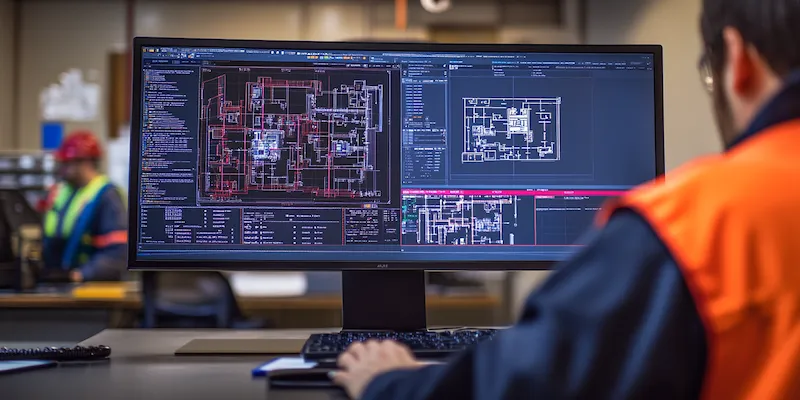

W dzisiejszym świecie projektowanie maszyn montażowych opiera się na zaawansowanych technologiach, które znacząco ułatwiają proces tworzenia efektywnych i innowacyjnych rozwiązań. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu jeszcze przed jego realizacją. Dzięki temu można szybko identyfikować potencjalne problemy oraz wprowadzać zmiany w konstrukcji. Kolejnym istotnym narzędziem jest symulacja komputerowa, która umożliwia testowanie różnych scenariuszy działania maszyny bez konieczności budowy prototypu. Współczesne oprogramowanie CAD (Computer-Aided Design) odgrywa kluczową rolę w projektowaniu maszyn montażowych, umożliwiając precyzyjne rysowanie i dokumentowanie wszystkich elementów konstrukcji. Automatyzacja procesów produkcyjnych również znajduje swoje miejsce w nowoczesnym projektowaniu, co pozwala na zwiększenie wydajności i redukcję kosztów.

Jakie są wyzwania związane z projektowaniem maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfikacji produktów. W obliczu rosnącej konkurencji przedsiębiorstwa muszą być elastyczne i gotowe do szybkiej adaptacji swoich linii produkcyjnych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami, co często wymaga znacznych nakładów finansowych oraz czasu na szkolenie pracowników. Problemy mogą również wynikać z ograniczeń materiałowych czy technologicznych, które mogą wpłynąć na jakość i trwałość zaprojektowanej maszyny. Dodatkowo, inżynierowie muszą brać pod uwagę aspekty ekologiczne i zgodność z normami ochrony środowiska, co może skomplikować proces projektowania.

Jakie są przyszłe trendy w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby zastosowań robotów w liniach montażowych, co przyczyni się do poprawy jakości produktów oraz skrócenia czasu produkcji. Również sztuczna inteligencja zaczyna odgrywać kluczową rolę w optymalizacji procesów produkcyjnych poprzez analizę danych i przewidywanie awarii sprzętu przed ich wystąpieniem. Zrównoważony rozwój staje się coraz ważniejszym tematem w branży inżynieryjnej, co prowadzi do poszukiwania bardziej ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są niezbędne w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych to dziedzina, która wymaga od inżynierów szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na odpowiednie dobieranie komponentów oraz ich właściwe łączenie. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Warto również posiadać wiedzę z zakresu automatyki i robotyki, ponieważ coraz więcej maszyn montażowych korzysta z zaawansowanych systemów automatyzacji. Zrozumienie procesów produkcyjnych i technologii montażu jest równie ważne, aby móc skutecznie projektować maszyny dostosowane do specyficznych potrzeb produkcji. Umiejętności analityczne są niezbędne do oceny efektywności rozwiązań oraz identyfikacji potencjalnych problemów. Oprócz umiejętności technicznych, istotne są także kompetencje miękkie, takie jak komunikacja i praca zespołowa, które są kluczowe w kontekście współpracy z innymi specjalistami oraz zarządzania projektami.

Jakie są najczęstsze błędy w projektowaniu maszyn montażowych

W procesie projektowania maszyn montażowych można napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszej eksploatacji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań dotyczących maszyny, co może skutkować brakiem funkcjonalności lub nadmiernymi kosztami produkcji. Często zdarza się także, że inżynierowie nie uwzględniają ergonomii pracy operatora, co może prowadzić do obniżenia wydajności oraz zwiększenia ryzyka wystąpienia kontuzji. Kolejnym powszechnym błędem jest ignorowanie aspektów związanych z bezpieczeństwem, co może skutkować poważnymi wypadkami w miejscu pracy. Niekiedy projektanci skupiają się na estetyce maszyny kosztem jej funkcjonalności, co może prowadzić do problemów z użytkowaniem. Również brak testowania prototypów przed wdrożeniem do produkcji może skutkować ujawnieniem się wad dopiero po rozpoczęciu pracy maszyny na linii montażowej. Warto również zwrócić uwagę na niedostateczne planowanie procesu produkcji oraz integracji maszyny z istniejącymi systemami, co może prowadzić do opóźnień i dodatkowych kosztów.

Jakie są najlepsze praktyki w projektowaniu maszyn montażowych

Aby osiągnąć sukces w projektowaniu maszyn montażowych, warto stosować sprawdzone praktyki, które mogą znacznie poprawić jakość i efektywność procesu. Po pierwsze, kluczowe jest dokładne zdefiniowanie celów projektu oraz wymagań klienta już na etapie planowania. Dzięki temu można uniknąć wielu problemów związanych z późniejszymi zmianami w projekcie. Kolejną dobrą praktyką jest wykorzystanie metodologii iteracyjnej, która pozwala na ciągłe doskonalenie projektu poprzez regularne testowanie i zbieranie opinii od użytkowników. Ważne jest także angażowanie różnych specjalistów w proces projektowania – inżynierowie mechanicy, elektrycy czy programiści powinni współpracować na każdym etapie prac. Używanie nowoczesnych narzędzi inżynieryjnych, takich jak symulacje komputerowe czy analizy FEA (Finite Element Analysis), pozwala na przewidywanie zachowań maszyny w różnych warunkach i minimalizowanie ryzyka awarii. Ponadto warto inwestować w szkolenie zespołu oraz rozwój kompetencji pracowników, co przyczyni się do podnoszenia jakości wykonywanych prac.

Jakie są zastosowania maszyn montażowych w różnych branżach

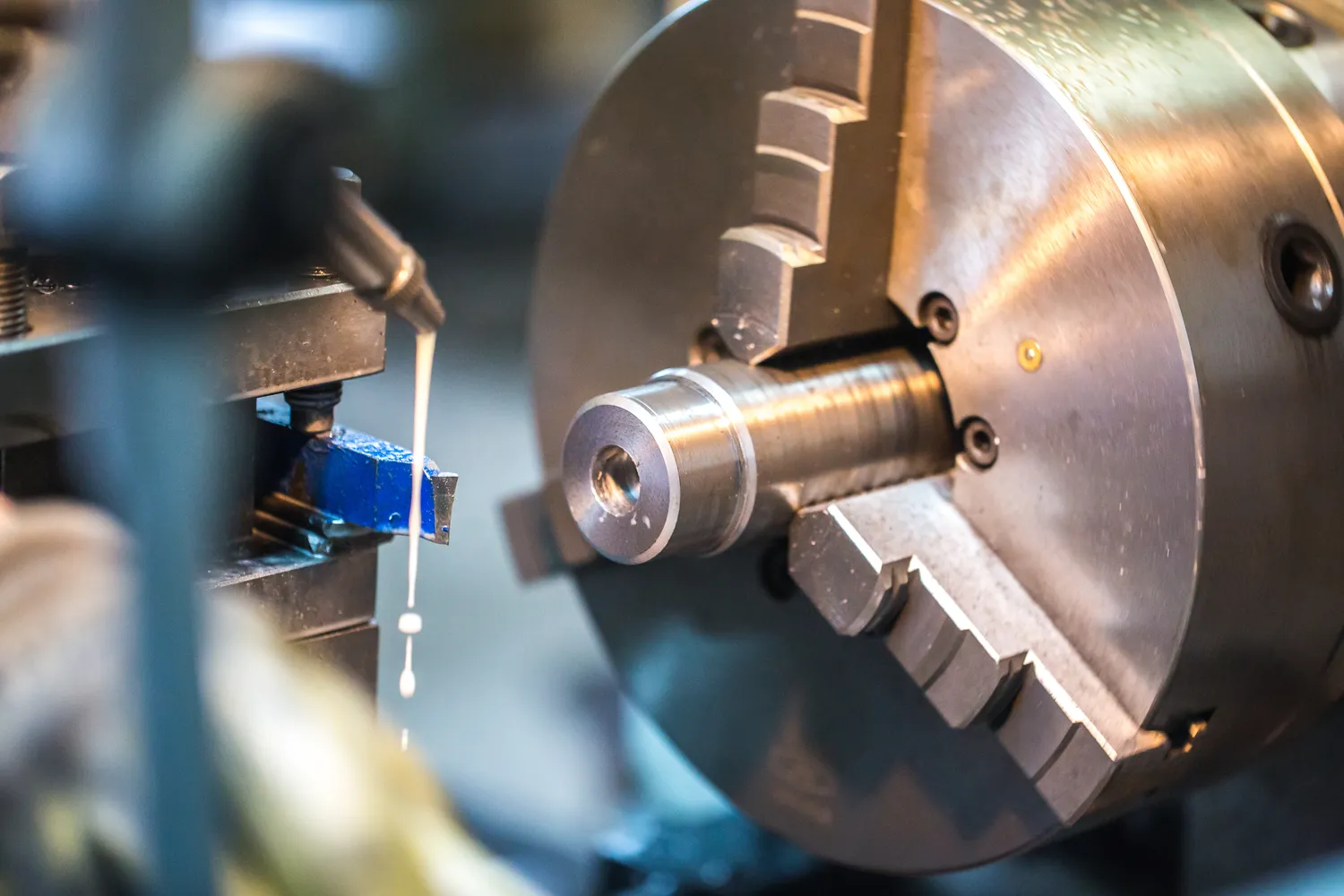

Maszyny montażowe znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do składania różnorodnych komponentów pojazdów, takich jak silniki czy nadwozia. Automatyzacja procesów montażu pozwala na zwiększenie wydajności produkcji oraz poprawę jakości finalnych produktów. W branży elektronicznej maszyny montażowe służą do precyzyjnego łączenia elementów elektronicznych na płytkach PCB, co wymaga dużej dokładności i szybkości działania. W sektorze spożywczym maszyny te są wykorzystywane do pakowania i etykietowania produktów, co przyspiesza proces dystrybucji towarów. W przemyśle farmaceutycznym maszyny montażowe odgrywają kluczową rolę w produkcji leków oraz ich pakowaniu, gdzie szczególnie ważna jest zgodność z normami bezpieczeństwa i jakości. Również w branży budowlanej maszyny montażowe znajdują zastosowanie przy prefabrykacji elementów budowlanych czy ich łączeniu na placu budowy.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu czy zastosowane technologie. Na początku należy uwzględnić koszty związane z badaniami i analizą rynku, które pozwalają określić potrzeby klientów oraz wymagania dotyczące maszyny. Następnie pojawiają się wydatki związane z zakupem oprogramowania CAD oraz narzędzi inżynieryjnych potrzebnych do realizacji projektu. Koszt materiałów użytych do budowy prototypu również powinien być uwzględniony w budżecie projektu. Dodatkowo należy pamiętać o wydatkach związanych z zatrudnieniem specjalistycznego personelu oraz szkoleniem pracowników zaangażowanych w proces projektowania i wdrażania maszyny. Koszty testowania prototypu przed jego wdrożeniem do produkcji również mogą być znaczące, ale są niezbędne dla zapewnienia jakości i bezpieczeństwa urządzenia.

Jakie są różnice między maszynami manualnymi a automatycznymi

Maszyny montażowe można podzielić na manualne i automatyczne, a wybór odpowiedniego rozwiązania zależy od specyfiki procesu produkcyjnego oraz wymagań klienta. Maszyny manualne wymagają aktywnego udziału operatora podczas procesu montażu, co może wiązać się z większym ryzykiem błędów ludzkich oraz niższą wydajnością pracy. Z drugiej strony oferują one większą elastyczność w przypadku zmieniających się potrzeb produkcyjnych lub różnorodności produktów. Maszyny automatyczne natomiast działają samodzielnie lub półautomatycznie dzięki zastosowaniu zaawansowanych technologii takich jak robotyka czy systemy sterowania PLC (Programmable Logic Controller). Ich główną zaletą jest znacznie wyższa wydajność oraz powtarzalność procesu montażu, co przekłada się na lepszą jakość produktów końcowych. Jednakże inwestycja w maszyny automatyczne wiąże się zazwyczaj z wyższymi kosztami początkowymi oraz koniecznością zapewnienia odpowiedniej infrastruktury technicznej i serwisowej.