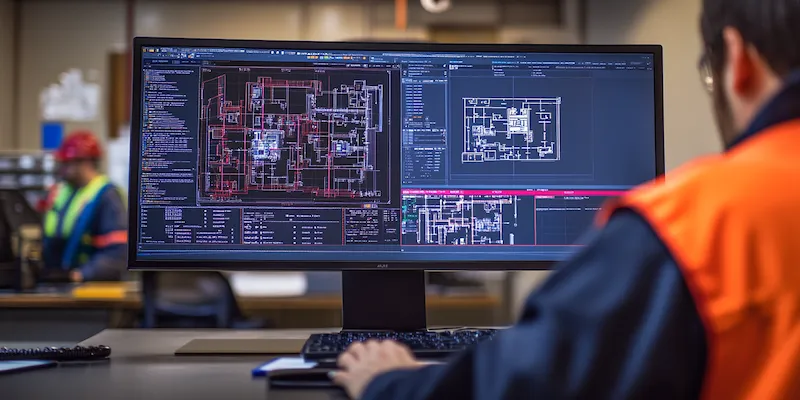

Projektowanie i produkcja maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Kluczowym pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie są ograniczenia budżetowe. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. W tym momencie ważne jest, aby uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Po zaakceptowaniu koncepcji następuje szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów oraz materiałów. W tej fazie inżynierowie często korzystają z oprogramowania CAD, które umożliwia precyzyjne odwzorowanie projektu. Po zakończeniu projektowania przychodzi czas na prototypowanie, gdzie tworzony jest pierwszy model maszyny, który następnie poddawany jest testom.

Jakie technologie są wykorzystywane w produkcji maszyn?

W produkcji maszyn wykorzystuje się szereg nowoczesnych technologii, które pozwalają na zwiększenie efektywności oraz jakości wytwarzanych produktów. Jedną z najważniejszych technologii jest obróbka skrawaniem, która polega na usuwaniu materiału z półfabrykatów w celu uzyskania pożądanych kształtów i wymiarów. W tym procesie wykorzystuje się różnorodne narzędzia skrawające, takie jak frezy czy wiertła. Kolejną istotną technologią jest spawanie, które pozwala na łączenie różnych elementów konstrukcyjnych w jedną całość. Spawanie może być wykonywane różnymi metodami, takimi jak MIG, TIG czy spawanie łukowe. Oprócz tego coraz częściej stosuje się technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych form. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę w nowoczesnej produkcji maszyn, dzięki czemu możliwe jest zwiększenie wydajności oraz redukcja kosztów.

Jakie są najważniejsze trendy w projektowaniu maszyn?

W ostatnich latach obserwuje się wiele interesujących trendów w projektowaniu i produkcji maszyn, które mają na celu dostosowanie się do zmieniających się potrzeb rynku oraz technologii. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i ekologii. Projektanci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz efektywnych energetycznie rozwiązań, co wpływa na cały proces produkcji maszyn. Kolejnym istotnym trendem jest integracja technologii cyfrowych i Internetu Rzeczy (IoT). Dzięki temu maszyny stają się bardziej inteligentne i mogą komunikować się ze sobą oraz z systemami zarządzania produkcją. To z kolei pozwala na lepsze monitorowanie wydajności oraz szybsze reagowanie na ewentualne problemy. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy projektowe poprzez analizę danych i optymalizację rozwiązań.

Jakie umiejętności są niezbędne w branży projektowania maszyn?

Aby skutecznie pracować w branży projektowania i produkcji maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii obróbczych. Umiejętność obsługi oprogramowania CAD jest również kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo znajomość programowania może być atutem, szczególnie w kontekście automatyzacji procesów i integracji systemów informatycznych z maszynami. Ważne są także umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. Współpraca zespołowa to kolejny istotny aspekt pracy w tej branży; inżynierowie często muszą współpracować z innymi specjalistami, takimi jak technicy czy menedżerowie projektów.

Jakie są wyzwania w projektowaniu i produkcji maszyn?

Projektowanie i produkcja maszyn to skomplikowany proces, który wiąże się z wieloma wyzwaniami. Jednym z najważniejszych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. W miarę jak nowe technologie stają się dostępne, inżynierowie muszą nieustannie aktualizować swoje umiejętności oraz wiedzę, aby móc wykorzystać te innowacje w swoich projektach. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji. Wysokie koszty materiałów oraz pracy mogą wpłynąć na rentowność projektu, dlatego inżynierowie muszą być kreatywni w poszukiwaniu rozwiązań, które pozwolą na optymalizację wydatków. Dodatkowo, zapewnienie wysokiej jakości produktów to kolejny kluczowy aspekt, który wymaga ścisłej kontroli na każdym etapie produkcji. W przypadku maszyn przemysłowych, awarie mogą prowadzić do poważnych strat finansowych, dlatego niezawodność i trwałość są niezwykle istotne. Również regulacje prawne i normy bezpieczeństwa stają się coraz bardziej restrykcyjne, co wymusza na projektantach dostosowanie swoich rozwiązań do obowiązujących przepisów.

Jakie są zastosowania maszyn w różnych branżach?

Maszyny odgrywają kluczową rolę w wielu branżach, a ich zastosowania są niezwykle różnorodne. W przemyśle motoryzacyjnym maszyny służą do produkcji komponentów pojazdów, takich jak silniki czy nadwozia. Procesy te wymagają precyzyjnej obróbki oraz montażu, co sprawia, że nowoczesne technologie odgrywają tu znaczącą rolę. W sektorze budowlanym maszyny wykorzystywane są do wykonywania prac ziemnych, transportu materiałów oraz montażu konstrukcji. Dźwigi, koparki czy betoniarki to tylko niektóre z urządzeń, które znacznie ułatwiają realizację projektów budowlanych. W przemyśle spożywczym maszyny są niezbędne do pakowania, przetwarzania oraz transportu produktów żywnościowych. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz zapewnienie odpowiednich standardów jakości. W medycynie maszyny wykorzystywane są do diagnostyki oraz leczenia pacjentów; przykłady to skanery MRI czy roboty chirurgiczne. Również w rolnictwie maszyny odgrywają kluczową rolę w uprawie roślin i hodowli zwierząt, a nowoczesne technologie pozwalają na zwiększenie plonów oraz efektywności produkcji.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn?

Przyszłość technologii maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji oraz nowych rozwiązań. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych. Robotyka staje się coraz bardziej zaawansowana, a ich zastosowanie w różnych branżach przyczynia się do zwiększenia wydajności oraz redukcji kosztów pracy. Wraz z postępem technologicznym pojawiają się również nowe możliwości związane z wykorzystaniem sztucznej inteligencji i uczenia maszynowego w projektowaniu i produkcji maszyn. Te technologie umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie wyników analizy. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na integrację maszyn z siecią i umożliwia ich zdalne monitorowanie oraz zarządzanie. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz lepsze planowanie konserwacji. Zrównoważony rozwój staje się również kluczowym aspektem przyszłości technologii maszyn; projektanci będą musieli uwzględniać aspekty ekologiczne oraz efektywność energetyczną swoich rozwiązań.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny?

Inwestycje w nowoczesne maszyny przynoszą wiele korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Przede wszystkim nowe technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz zastosowanie bardziej efektywnych metod obróbczych. Dzięki temu firmy mogą osiągać lepsze wyniki finansowe oraz zwiększać swoją konkurencyjność na rynku. Nowoczesne maszyny często charakteryzują się wyższą jakością wykonania, co przekłada się na mniejsze straty materiałowe oraz niższe koszty reklamacji czy napraw. Dodatkowo inwestycje w nowoczesne technologie mogą przyczynić się do poprawy warunków pracy; automatyzacja niektórych procesów zmniejsza ryzyko urazów zawodowych i poprawia komfort pracy pracowników. Zastosowanie energooszczędnych rozwiązań może również prowadzić do znacznych oszczędności kosztów eksploatacyjnych związanych z zużyciem energii elektrycznej czy surowców. Inwestycje te mogą także wspierać innowacyjność przedsiębiorstw; nowoczesne maszyny otwierają nowe możliwości tworzenia produktów o wyższej wartości dodanej, co może przyciągnąć nowych klientów i rynki zbytu.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn?

Podczas projektowania maszyn inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samego projektu, jak i dla późniejszej produkcji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta lub rynku; brak dokładnego zrozumienia potrzeb użytkowników może skutkować stworzeniem produktu, który nie spełnia oczekiwań lub jest mało funkcjonalny. Innym powszechnym problemem jest ignorowanie zasad ergonomii; niewłaściwe zaprojektowanie stanowiska pracy lub elementów sterujących może prowadzić do obniżenia komfortu użytkowników i zwiększenia ryzyka urazów. Dodatkowo nieodpowiedni dobór materiałów lub komponentów może wpłynąć na trwałość i niezawodność maszyny; inżynierowie powinni zawsze brać pod uwagę właściwości materiałów oraz ich zachowanie w różnych warunkach eksploatacji. Brak testowania prototypu przed rozpoczęciem produkcji to kolejny błąd; testy pozwalają na wykrycie ewentualnych usterek i niedociągnięć przed wdrożeniem produktu na rynek.