Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz zrozumienia wielu aspektów technicznych. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji technicznych. W tym kroku inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie normy bezpieczeństwa muszą być zachowane. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tym etapie ważne jest, aby uwzględnić wszystkie wymagania funkcjonalne oraz ergonomiczne. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów, takich jak silniki, przekładnie czy systemy sterowania. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie wykorzystuje się w budowie maszyn produkcyjnych

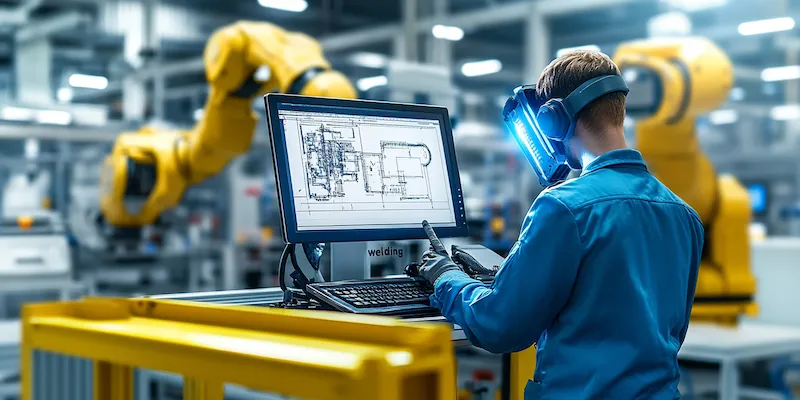

W projektowaniu i budowie maszyn produkcyjnych kluczowe znaczenie mają nowoczesne technologie, które wpływają na efektywność i jakość produkcji. Współczesne maszyny często wyposażone są w zaawansowane systemy automatyki oraz robotyki, które pozwalają na zwiększenie wydajności oraz precyzji procesów produkcyjnych. Technologie takie jak CAD (Computer-Aided Design) umożliwiają inżynierom tworzenie skomplikowanych modeli 3D, co znacznie ułatwia projektowanie i weryfikację konstrukcji. Dodatkowo, zastosowanie technologii CAM (Computer-Aided Manufacturing) pozwala na automatyzację procesów wytwarzania, co przyspiesza produkcję i redukuje ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa także Internet Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu możliwe jest wprowadzenie działań prewencyjnych i optymalizacja procesów.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach produkcyjnych

Bezpieczeństwo w projektowaniu i budowie maszyn produkcyjnych to jeden z najważniejszych aspektów, który musi być uwzględniony na każdym etapie procesu. Przepisy dotyczące bezpieczeństwa maszyn są ściśle regulowane przez normy krajowe i międzynarodowe, które określają minimalne wymagania dotyczące konstrukcji oraz użytkowania maszyn. Kluczowym elementem zapewnienia bezpieczeństwa jest odpowiednie zaprojektowanie systemów zabezpieczeń, takich jak osłony ruchomych części czy czujniki obecności operatora. Ważne jest również przeprowadzenie analizy ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny oraz opracować strategie minimalizujące te ryzyka. Szkolenie pracowników obsługujących maszyny również odgrywa istotną rolę w zapewnieniu bezpieczeństwa, ponieważ dobrze przeszkolony personel potrafi reagować na niebezpieczne sytuacje i stosować się do procedur bezpieczeństwa.

Jakie są trendy w projektowaniu maszyn produkcyjnych na przyszłość

W obszarze projektowania i budowy maszyn produkcyjnych można zauważyć wiele interesujących trendów, które kształtują przyszłość tej branży. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wraz z rozwojem sztucznej inteligencji i uczenia maszynowego pojawiają się nowe możliwości optymalizacji procesów oraz przewidywania awarii maszyn. Kolejnym ważnym trendem jest zrównoważony rozwój oraz ekologia, co prowadzi do poszukiwania bardziej efektywnych energetycznie rozwiązań oraz materiałów przyjaznych dla środowiska. Wiele firm stawia na recykling materiałów i minimalizację odpadów podczas produkcji maszyn. Ponadto rozwija się koncepcja przemysłu 4.0, która zakłada integrację systemów informatycznych z procesami produkcyjnymi, co pozwala na lepsze zarządzanie danymi i optymalizację pracy maszyn.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest konieczność dostosowania się do zmieniających się wymagań klientów oraz specyfikacji technicznych. W miarę jak technologie się rozwijają, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co może prowadzić do konieczności wprowadzania zmian w już rozpoczętych projektach. Kolejnym istotnym wyzwaniem jest zarządzanie kosztami produkcji. Wysokie ceny surowców oraz komponentów mogą znacząco wpłynąć na budżet projektu, dlatego inżynierowie muszą być elastyczni i poszukiwać alternatywnych rozwiązań. Problemy z dostępnością materiałów i komponentów również mogą opóźnić realizację projektu, co wymaga od zespołów projektowych szybkiego reagowania i podejmowania decyzji. Dodatkowo, zapewnienie wysokiej jakości maszyn w obliczu rosnącej konkurencji staje się kluczowym czynnikiem sukcesu.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami produkcyjnymi

Inżynierowie zajmujący się projektowaniem i budową maszyn produkcyjnych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwolą im skutecznie realizować projekty. Kluczową umiejętnością jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na dobór odpowiednich komponentów oraz konstrukcji. Umiejętność obsługi programów CAD i CAM jest niezbędna do tworzenia precyzyjnych modeli 3D oraz planów produkcji. Ponadto inżynierowie powinni być zaznajomieni z systemami automatyki i robotyki, ponieważ coraz więcej maszyn wykorzystuje te technologie w celu zwiększenia wydajności. Umiejętności analityczne są również niezwykle ważne, ponieważ inżynierowie muszą być w stanie ocenić ryzyko związane z projektami oraz podejmować decyzje oparte na danych. Komunikacja i umiejętność pracy w zespole to kolejne kluczowe aspekty, ponieważ projekty często wymagają współpracy z innymi specjalistami, takimi jak technicy czy menedżerowie projektu.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych typów maszyn pod wieloma względami, co wpływa na ich projektowanie i budowę. Przede wszystkim maszyny produkcyjne są zaprojektowane z myślą o seryjnej produkcji dóbr, co oznacza, że muszą charakteryzować się wysoką wydajnością oraz niezawodnością. W przeciwieństwie do maszyn używanych w sektorze usługowym czy budowlanym, maszyny produkcyjne często pracują w trybie ciągłym przez długie godziny, co wymaga zastosowania bardziej wytrzymałych materiałów oraz zaawansowanych systemów chłodzenia czy smarowania. Kolejną różnicą jest stopień skomplikowania układów sterowania – maszyny produkcyjne często wykorzystują zaawansowane systemy automatyki, które pozwalają na precyzyjne zarządzanie procesem produkcyjnym. Warto również zauważyć, że maszyny produkcyjne muszą spełniać rygorystyczne normy dotyczące bezpieczeństwa i ochrony środowiska, co wpływa na ich konstrukcję oraz wybór materiałów.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań technologicznych w maszynach produkcyjnych

Zastosowanie nowoczesnych rozwiązań technologicznych w projektowaniu i budowie maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację wielu czynności, co przekłada się na oszczędność czasu i kosztów pracy. Dzięki zastosowaniu systemów monitorowania i analizy danych możliwe jest optymalizowanie procesów w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy czy awarie. Dodatkowo nowoczesne maszyny często charakteryzują się wyższą jakością wykonania produktów dzięki precyzyjnym układom sterującym oraz zastosowaniu zaawansowanych materiałów. Korzyści te przekładają się także na większą satysfakcję klientów końcowych, którzy otrzymują produkty o lepszych parametrach jakościowych. Inwestycje w nowoczesne technologie mogą również przyczynić się do poprawy bezpieczeństwa pracy poprzez zastosowanie systemów zabezpieczeń oraz ergonomicznych rozwiązań konstrukcyjnych.

Jakie są najlepsze praktyki przy projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wymaga przestrzegania wielu najlepszych praktyk, które mogą znacząco wpłynąć na jakość finalnego produktu oraz efektywność procesu produkcji. Pierwszym krokiem powinno być dokładne zrozumienie potrzeb klienta oraz specyfikacji technicznych, co pozwoli uniknąć późniejszych poprawek i kosztownych zmian w projekcie. Ważne jest także stosowanie modularnego podejścia do projektowania, które umożliwia łatwiejsze modyfikacje i aktualizacje maszyn w przyszłości. Warto również zwrócić uwagę na ergonomię pracy operatora – dobrze zaprojektowane stanowiska pracy mogą znacząco zwiększyć komfort użytkowników oraz zmniejszyć ryzyko urazów związanych z długotrwałym użytkowaniem sprzętu. Kolejną praktyką jest regularne przeprowadzanie testów prototypów przed rozpoczęciem produkcji seryjnej; pozwala to na identyfikację potencjalnych problemów i ich rozwiązanie jeszcze przed wdrożeniem maszyny do użytku.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji oraz robotyzacji. Maszyny będą coraz bardziej autonomiczne, zdolne do samodzielnego podejmowania decyzji na podstawie analiz danych zbieranych podczas pracy. Kolejnym istotnym trendem będzie integracja Internetu Rzeczy (IoT) z systemami produkcyjnymi; dzięki temu możliwe będzie monitorowanie wydajności maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią. Zrównoważony rozwój będzie również odgrywał kluczową rolę – producenci będą poszukiwać bardziej ekologicznych rozwiązań zarówno w zakresie materiałów używanych do budowy maszyn, jak i samego procesu ich działania.