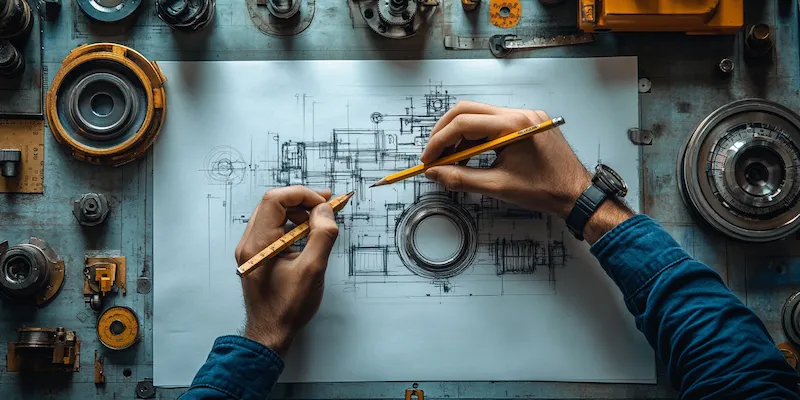

Projektowanie elementów maszyn to złożony proces, który stanowi fundament każdej nowoczesnej produkcji przemysłowej. Od wytrzymałości śrub, przez kształt przekładni, po wybór odpowiednich materiałów dla wałów – każdy detal ma kluczowe znaczenie dla niezawodności, wydajności i bezpieczeństwa całego urządzenia. W dzisiejszym dynamicznie rozwijającym się świecie technologii, inżynierowie muszą nie tylko posiadać dogłębną wiedzę teoretyczną, ale również biegłość w stosowaniu najnowszych narzędzi i metodologii.

Skuteczne projektowanie elementów maszyn wymaga holistycznego podejścia, uwzględniającego wiele czynników. Należą do nich wymagania dotyczące obciążeń, naprężeń, zużycia, temperatury pracy, warunków środowiskowych, a także czynników ekonomicznych i produkcyjnych. Celem jest stworzenie komponentów, które będą spełniać swoje zadania przez długi czas, minimalizując ryzyko awarii i zapewniając optymalną pracę maszyny. To nieustanne dążenie do perfekcji, które napędza innowacje w inżynierii mechanicznej.

W tym artykule zgłębimy kluczowe aspekty tego fascynującego obszaru. Omówimy etapy procesu projektowego, kluczowe zasady i metody, które powinien znać każdy inżynier, a także najnowsze trendy i narzędzia wspierające projektowanie. Naszym celem jest dostarczenie kompleksowej wiedzy, która pomoże zarówno początkującym konstruktorom, jak i doświadczonym specjalistom poszerzyć swoje horyzonty. Zrozumienie tych zagadnień jest niezbędne dla każdego, kto chce tworzyć maszyny przyszłości.

Analiza obciążeń i naprężeń w projektowaniu elementów maszyn

Pierwszym i jednym z najważniejszych etapów w procesie projektowania elementów maszyn jest dokładna analiza obciążeń i naprężeń, jakim dany komponent będzie podlegał podczas eksploatacji. Zaniedbanie tego kroku może prowadzić do przedwczesnego zużycia, deformacji, a nawet katastrofalnej awarii maszyny, stwarzając zagrożenie dla personelu i generując wysokie koszty napraw. Inżynierowie muszą zrozumieć, jakie siły działają na element, z jakiego kierunku i z jaką częstotliwością.

Rodzaj obciążeń może być bardzo zróżnicowany – od statycznych, gdzie siły działają stale, po dynamiczne, które zmieniają się w czasie, obejmując obciążenia zmienne, udarowe czy wibracyjne. Każdy z tych typów wymaga specyficznego podejścia do analizy i doboru materiałów. Ważne jest również zrozumienie rozkładu naprężeń wewnątrz elementu. Często naprężenia nie są jednorodne i koncentrują się w określonych miejscach, tak zwanych karbach naprężeniowych, co wymaga szczególnej uwagi przy projektowaniu i wygładzaniu powierzchni.

Do analizy naprężeń wykorzystuje się zaawansowane metody, takie jak analiza metodą elementów skończonych (MES), która pozwala na symulację zachowania elementu pod wpływem różnych obciążeń i warunków pracy. Wyniki tych analiz są kluczowe dla określenia bezpiecznych marginesów wytrzymałościowych, doboru optymalnego materiału oraz kształtu elementu, który zminimalizuje koncentrację naprężeń. Prawidłowa ocena tych czynników jest fundamentem dla stworzenia niezawodnych i trwałych komponentów maszyn.

Wybór optymalnych materiałów dla projektowanych elementów maszyn

Do najczęściej stosowanych materiałów w projektowaniu elementów maszyn należą stale, zarówno węglowe, jak i stopowe, które oferują szeroki zakres wytrzymałości i hartowności. Aluminium i jego stopy są cenione za lekkość i dobrą odporność na korozję, co czyni je idealnymi do zastosowań, gdzie masa odgrywa istotną rolę. Tworzywa sztuczne, dzięki swojej wszechstronności, możliwości łatwego formowania i dobrej odporności chemicznej, znajdują zastosowanie w coraz większej liczbie komponentów.

Przy wyborze materiału należy wziąć pod uwagę szereg czynników, w tym:

- Wymaganą wytrzymałość mechaniczną (granica plastyczności, wytrzymałość na rozciąganie).

- Twardość i odporność na ścieranie.

- Odporność na korozję i działanie agresywnych mediów.

- Zakres temperatur pracy.

- Ciężar właściwy.

- Koszt materiału i jego dostępność.

- Możliwości obróbki (mechanicznej, cieplnej).

- Właściwości termiczne i elektryczne.

Często stosuje się również materiały kompozytowe, które łączą zalety różnych składników, oferując wyjątkowe właściwości mechaniczne przy jednoczesnym zachowaniu niskiej masy. Stosowanie odpowiednich powłok ochronnych, takich jak chromowanie, azotowanie czy malowanie proszkowe, może dodatkowo zwiększyć odporność elementu na zużycie i korozję, przedłużając jego żywotność bez konieczności zmiany samego materiału bazowego.

Zastosowanie nowoczesnych narzędzi w projektowaniu elementów maszyn

Współczesne projektowanie elementów maszyn jest niemożliwe bez wykorzystania zaawansowanych narzędzi informatycznych. Programy typu CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing) zrewolucjonizowały pracę inżynierów, umożliwiając tworzenie precyzyjnych modeli trójwymiarowych, przeprowadzanie symulacji i optymalizację procesów produkcyjnych. Narzędzia te znacząco skracają czas projektowania i redukują liczbę błędów.

Programy CAD pozwalają na tworzenie szczegółowych rysunków technicznych i modeli 3D, które można wizualizować z każdej strony. Umożliwiają również łatwe wprowadzanie zmian i modyfikacji, co jest nieocenione w procesie iteracyjnym. Integracja z narzędziami MES (Metoda Elementów Skończonych) pozwala na przeprowadzanie wirtualnych testów wytrzymałościowych i analiz termicznych jeszcze na etapie projektowania. Dzięki temu inżynierowie mogą przewidzieć, jak element zachowa się w rzeczywistych warunkach pracy i wprowadzić niezbędne poprawki.

Z kolei oprogramowanie CAM służy do planowania i generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Pozwala to na zautomatyzowanie procesu wytwarzania elementów o skomplikowanych kształtach z dużą precyzją. Połączenie CAD i CAM w ramach zintegrowanych pakietów oprogramowania (PLM – Product Lifecycle Management) pozwala na kompleksowe zarządzanie całym cyklem życia produktu, od koncepcji, przez projektowanie i produkcję, aż po serwisowanie i utylizację.

Coraz większe znaczenie zyskuje również druk 3D (produkcja addytywna), który umożliwia tworzenie prototypów i nawet gotowych elementów o bardzo skomplikowanej geometrii, niemożliwej do wykonania tradycyjnymi metodami. Pozwala to na szybkie testowanie innowacyjnych rozwiązań i tworzenie spersonalizowanych komponentów.

Kluczowe zasady projektowania dla niezawodności i trwałości elementów maszyn

Tworzenie elementów maszyn, które będą niezawodne i trwałe przez długi czas, wymaga przestrzegania kilku fundamentalnych zasad inżynierskich. Już na wczesnym etapie projektu należy myśleć o przyszłej eksploatacji maszyny, uwzględniając potencjalne źródła awarii i sposoby ich zapobiegania. Kluczowe jest zrozumienie, że każdy element pracuje w pewnym środowisku i podlega określonym obciążeniom.

Jedną z podstawowych zasad jest unikanie koncentracji naprężeń. Ostre naroża, gwałtowne zmiany przekrojów czy obecność wad materiałowych mogą znacząco obniżyć wytrzymałość elementu. Dlatego tak ważne jest stosowanie zaokrągleń, łagodnych przejść między różnymi średnicami oraz dbałość o jakość powierzchni. Wykorzystanie analiz MES pozwala zidentyfikować miejsca, gdzie naprężenia są najwyższe, i zaprojektować je tak, aby były jak najniższe.

Kolejną istotną zasadą jest zapewnienie odpowiedniego marginesu bezpieczeństwa. Oznacza to projektowanie elementów tak, aby ich wytrzymałość była znacznie wyższa niż maksymalne przewidywane obciążenia. Margines ten uwzględnia niepewność co do dokładności obliczeń, zmienność właściwości materiałów oraz potencjalne nieprzewidziane czynniki obciążające podczas eksploatacji. Stopień tego marginesu zależy od krytyczności elementu i potencjalnych konsekwencji jego awarii.

Ważne jest również uwzględnienie czynników technologicznych. Projektując element, należy brać pod uwagę możliwości produkcyjne – czy dany kształt można wykonać przy użyciu dostępnych technologii obróbki, czy materiał jest łatwy w obróbce i czy koszty produkcji są akceptowalne. Zasada projektowania dla wytwarzania (Design for Manufacturing, DFM) pomaga uniknąć sytuacji, w której idealny z teoretycznego punktu widzenia projekt jest niemożliwy lub zbyt drogi do wykonania.

Należy również pamiętać o aspektach konserwacji i serwisu. Elementy maszyn powinny być zaprojektowane w taki sposób, aby ułatwić ich demontaż, wymianę i naprawę. Dostęp do punktów smarowania, łatwość demontażu osłon czy standardowe wymiary elementów złącznych to detale, które znacząco wpływają na koszty eksploatacji i czas przestojów maszyny.

Innowacje i przyszłość projektowania elementów maszyn w praktyce

Dziedzina projektowania elementów maszyn nieustannie ewoluuje, napędzana przez postęp technologiczny i rosnące wymagania przemysłu. Obserwujemy dynamiczny rozwój w kilku kluczowych obszarach, które kształtują przyszłość tej specjalności. Inżynierowie muszą być na bieżąco z tymi trendami, aby tworzyć rozwiązania odpowiadające potrzebom jutra.

Jednym z najbardziej obiecujących kierunków jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) w procesie projektowania. Algorytmy AI mogą analizować ogromne ilości danych z poprzednich projektów i symulacji, identyfikując optymalne rozwiązania projektowe szybciej niż człowiek. Systemy te mogą wspomagać inżynierów w wyborze materiałów, optymalizacji kształtów i przewidywaniu potencjalnych problemów.

Produkcja addytywna, czyli druk 3D, otwiera zupełnie nowe możliwości w projektowaniu elementów o skomplikowanych, organicznych kształtach, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na tworzenie lżejszych, bardziej wytrzymałych i zoptymalizowanych pod kątem funkcjonalności komponentów. Drukowanie 3D znajduje zastosowanie zarówno w prototypowaniu, jak i w produkcji seryjnej części niestandardowych.

Zrównoważony rozwój i projektowanie ekologiczne stają się coraz ważniejszymi priorytetami. Inżynierowie coraz częściej skupiają się na minimalizowaniu zużycia materiałów, wydłużaniu żywotności elementów oraz projektowaniu z myślą o recyklingu. Wykorzystanie materiałów biodegradowalnych lub pochodzących z recyklingu, a także optymalizacja procesów produkcyjnych w celu zmniejszenia ilości odpadów, to kluczowe aspekty projektowania przyszłości.

Rozwój materiałowy również odgrywa kluczową rolę. Powstają nowe stopy metali, zaawansowane kompozyty i inteligentne materiały, które oferują unikalne właściwości. Projektanci mają coraz szerszy wachlarz możliwości, aby dopasować materiał do specyficznych wymagań danego elementu, co pozwala na tworzenie bardziej wydajnych i odpornych maszyn. Integracja czujników i systemów monitorowania wewnątrz elementów maszyn pozwala na ich bieżącą analizę i wczesne wykrywanie potencjalnych problemów, co stanowi krok w kierunku tzw. „inteligentnych” komponentów.