Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się obróbką metali oraz ich przetwarzaniem w różnorodne formy. W ramach tego sektora produkowane są zarówno surowce, jak i gotowe wyroby, które znajdują zastosowanie w wielu dziedzinach życia codziennego oraz w przemyśle. Metalurgia obejmuje procesy takie jak wytapianie, odlewanie, walcowanie czy kucie metali, a także ich obróbkę cieplną i chemiczną. Znaczenie przemysłu metalurgicznego jest ogromne, ponieważ dostarcza niezbędnych materiałów dla budownictwa, motoryzacji, elektroniki oraz wielu innych branż. Bez metali trudno byłoby wyobrazić sobie nowoczesny świat, w którym żyjemy. Warto również zauważyć, że przemysł ten wpływa na rozwój technologii oraz innowacji, co przyczynia się do wzrostu gospodarczego.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wytapianie metali, które polega na wydobywaniu ich z rud poprzez zastosowanie wysokotemperaturowych pieców. Następnie następuje proces odlewania, gdzie ciekły metal jest wlewany do form, aby uzyskać pożądany kształt. Po odlewaniu metale często poddawane są dalszej obróbce mechanicznej, takiej jak walcowanie czy kucie, co pozwala na uzyskanie odpowiednich wymiarów oraz właściwości mechanicznych. Kolejnym istotnym etapem jest obróbka cieplna, która ma na celu poprawę właściwości materiału poprzez jego nagrzewanie i chłodzenie w kontrolowanych warunkach. Ostatnim krokiem jest obróbka chemiczna, która może obejmować procesy takie jak galwanizacja czy anodowanie, mające na celu zwiększenie odporności na korozję oraz poprawę estetyki wyrobów.

Jakie surowce są wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystuje się różnorodne surowce, które mają kluczowe znaczenie dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Ruda żelaza jest podstawowym surowcem do produkcji stali, która jest jednym z najczęściej stosowanych materiałów budowlanych oraz przemysłowych. Miedź natomiast znajduje szerokie zastosowanie w elektronice ze względu na swoje doskonałe właściwości przewodzące. Aluminium cieszy się dużą popularnością dzięki swojej lekkości i odporności na korozję, co czyni go idealnym materiałem do produkcji części samochodowych oraz opakowań. Oprócz rud metali istotne są także dodatki stopowe, takie jak nikiel czy chrom, które poprawiają właściwości mechaniczne i chemiczne finalnych produktów. Warto również zwrócić uwagę na recykling metali jako ważny element zrównoważonego rozwoju przemysłu metalurgicznego.

Jakie są wyzwania stojące przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które wynikają zarówno z rosnących wymagań rynku, jak i z konieczności dostosowania się do zmieniających się norm ekologicznych. Jednym z głównych problemów jest potrzeba zwiększenia efektywności energetycznej procesów produkcyjnych. W związku z globalnym ociepleniem oraz rosnącymi kosztami energii wiele zakładów stara się wdrażać nowoczesne technologie umożliwiające oszczędność energii oraz redukcję emisji gazów cieplarnianych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. W tym kontekście innowacje technologiczne oraz automatyzacja procesów stają się kluczowe dla konkurencyjności firm metalurgicznych. Dodatkowo przemysł ten musi zmierzyć się z problemem niedoboru wykwalifikowanej kadry pracowniczej oraz starzejącym się społeczeństwem w wielu krajach.

Jakie są najważniejsze zastosowania metali w przemyśle?

Metale odgrywają kluczową rolę w wielu dziedzinach przemysłu, a ich zastosowanie jest niezwykle szerokie. W budownictwie stal jest podstawowym materiałem wykorzystywanym do konstrukcji budynków, mostów oraz innych obiektów inżynieryjnych. Dzięki swojej wytrzymałości i elastyczności stal pozwala na tworzenie trwałych i bezpiecznych struktur. W przemyśle motoryzacyjnym metale, takie jak aluminium i stal, są niezbędne do produkcji karoserii, silników oraz podzespołów. Ich lekkość i wytrzymałość przyczyniają się do zwiększenia efektywności paliwowej pojazdów. W elektronice miedź jest kluczowym materiałem stosowanym w przewodach elektrycznych oraz komponentach elektronicznych, dzięki swoim doskonałym właściwościom przewodzącym. W przemyśle lotniczym metale lekkie, takie jak tytan i aluminium, są wykorzystywane do budowy samolotów, co pozwala na zmniejszenie masy i zwiększenie efektywności lotu. Oprócz tego metale znajdują zastosowanie w medycynie, gdzie stopy metali są używane do produkcji implantów oraz narzędzi chirurgicznych.

Jakie innowacje technologiczne wpływają na metalurgię?

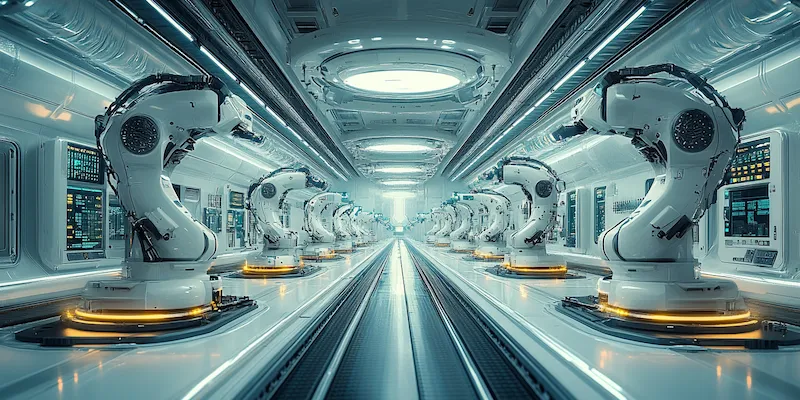

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju przemysłu metalurgicznego, przyczyniając się do poprawy efektywności procesów produkcyjnych oraz jakości wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Dzięki nowoczesnym systemom sterowania i robotyzacji możliwe jest precyzyjne monitorowanie i kontrolowanie wszystkich etapów produkcji. Kolejnym istotnym kierunkiem rozwoju jest wdrażanie technologii cyfrowych, takich jak Internet rzeczy (IoT) czy sztuczna inteligencja (AI), które umożliwiają zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne. Innowacje w zakresie materiałów również mają duże znaczenie; rozwój nowych stopów metali o lepszych właściwościach mechanicznych i chemicznych otwiera nowe możliwości zastosowań. Dodatkowo technologie recyklingu stają się coraz bardziej zaawansowane, co pozwala na odzyskiwanie surowców wtórnych w sposób bardziej efektywny i ekologiczny.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są obiecujące, jednak wiążą się z wieloma wyzwaniami i koniecznością dostosowania się do zmieniających się warunków rynkowych. W miarę jak rośnie zapotrzebowanie na materiały o wysokiej wydajności energetycznej oraz niskim wpływie na środowisko, przemysł ten będzie musiał inwestować w badania nad nowymi technologiami i materiałami. Wzrost znaczenia zrównoważonego rozwoju oraz ekologicznych praktyk produkcyjnych staje się priorytetem dla wielu firm metalurgicznych. Oczekuje się również dalszego wzrostu znaczenia recyklingu metali jako sposobu na ograniczenie zużycia surowców naturalnych oraz redukcję odpadów. Dodatkowo globalizacja rynku stwarza nowe możliwości współpracy międzynarodowej oraz wymiany technologii między krajami. Przemiany demograficzne i urbanizacja prowadzą do wzrostu zapotrzebowania na infrastrukturę oraz nowe technologie, co sprzyja rozwojowi sektora metalurgicznego.

Jakie są skutki zmian klimatycznych dla przemysłu metalurgicznego?

Zmiany klimatyczne mają istotny wpływ na przemysł metalurgiczny, zarówno bezpośrednio, jak i pośrednio. Wzrost temperatury oraz ekstremalne zjawiska pogodowe mogą wpłynąć na dostępność surowców naturalnych, takich jak rudy metali czy woda potrzebna do procesów produkcyjnych. Zmiany te mogą prowadzić do wzrostu kosztów surowców oraz zakłóceń w łańcuchach dostaw. Ponadto rosnące wymagania dotyczące ochrony środowiska skłaniają firmy do wdrażania bardziej ekologicznych technologii produkcji, co często wiąże się z dodatkowymi inwestycjami i zmianą procesów operacyjnych. Przemysł metalurgiczny musi także zmierzyć się z rosnącą presją społeczną dotyczącą odpowiedzialności ekologicznej, co może wpłynąć na reputację firm oraz ich relacje z klientami i inwestorami. Z drugiej strony zmiany klimatyczne stwarzają również nowe możliwości dla innowacji technologicznych w zakresie efektywności energetycznej oraz zrównoważonego rozwoju produktów metalowych.

Jakie są główne trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka kluczowych trendów, które kształtują przyszłość tego sektora. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Technologie takie jak robotyzacja czy sztuczna inteligencja stają się coraz bardziej powszechne w zakładach metalurgicznych, co umożliwia precyzyjne monitorowanie procesów oraz szybsze podejmowanie decyzji operacyjnych. Kolejnym istotnym trendem jest rozwój materiałów kompozytowych i nowych stopów metali o lepszych właściwościach mechanicznych i chemicznych, które mogą znaleźć zastosowanie w różnych branżach przemysłowych. Również recykling metali staje się coraz ważniejszy; wiele firm inwestuje w technologie umożliwiające odzyskiwanie surowców wtórnych w sposób bardziej efektywny i ekologiczny. Wreszcie zmiany demograficzne i urbanizacja prowadzą do wzrostu zapotrzebowania na infrastrukturę oraz nowe technologie, co sprzyja rozwojowi sektora metalurgicznego.

Jakie są kluczowe wyzwania związane z bezpieczeństwem w metalurgii?

Bezpieczeństwo w przemyśle metalurgicznym jest niezwykle istotnym zagadnieniem, które wymaga ciągłej uwagi i działań prewencyjnych. Pracownicy tego sektora często mają do czynienia z niebezpiecznymi substancjami chemicznymi, wysokimi temperaturami oraz ciężkim sprzętem, co stwarza ryzyko wypadków i urazów. Kluczowym wyzwaniem jest zapewnienie odpowiednich standardów bezpieczeństwa oraz szkolenie pracowników w zakresie procedur awaryjnych. Wiele firm wdraża nowoczesne technologie monitorowania, które pozwalają na bieżąco oceniać warunki pracy oraz identyfikować potencjalne zagrożenia. Dodatkowo, regulacje prawne dotyczące ochrony zdrowia i bezpieczeństwa pracy stają się coraz bardziej rygorystyczne, co wymusza na przedsiębiorstwach dostosowanie się do nowych norm. Właściwe zarządzanie bezpieczeństwem nie tylko chroni pracowników, ale także wpływa na efektywność produkcji oraz reputację firmy na rynku.