Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się wydobywaniem, przetwarzaniem oraz obróbką metali. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu dziedzinach życia. Od budownictwa, przez motoryzację, aż po elektronikę – metale odgrywają fundamentalną rolę w produkcji różnorodnych wyrobów. Przemysł metalurgiczny obejmuje zarówno procesy wydobywcze, jak i rafinację oraz formowanie metali w gotowe produkty. W ramach tej branży wyróżnia się różne segmenty, takie jak metalurgia żelaza, aluminium czy miedzi, które mają swoje specyficzne technologie i wymagania. Warto również zauważyć, że przemysł ten ma ogromny wpływ na środowisko naturalne, co sprawia, że coraz większą uwagę przykłada się do zrównoważonego rozwoju i recyklingu metali. Dzięki innowacjom technologicznym możliwe staje się ograniczenie negatywnego wpływu na ekosystemy oraz efektywne wykorzystanie surowców wtórnych.

Jakie są główne procesy w przemyśle metalurgicznym?

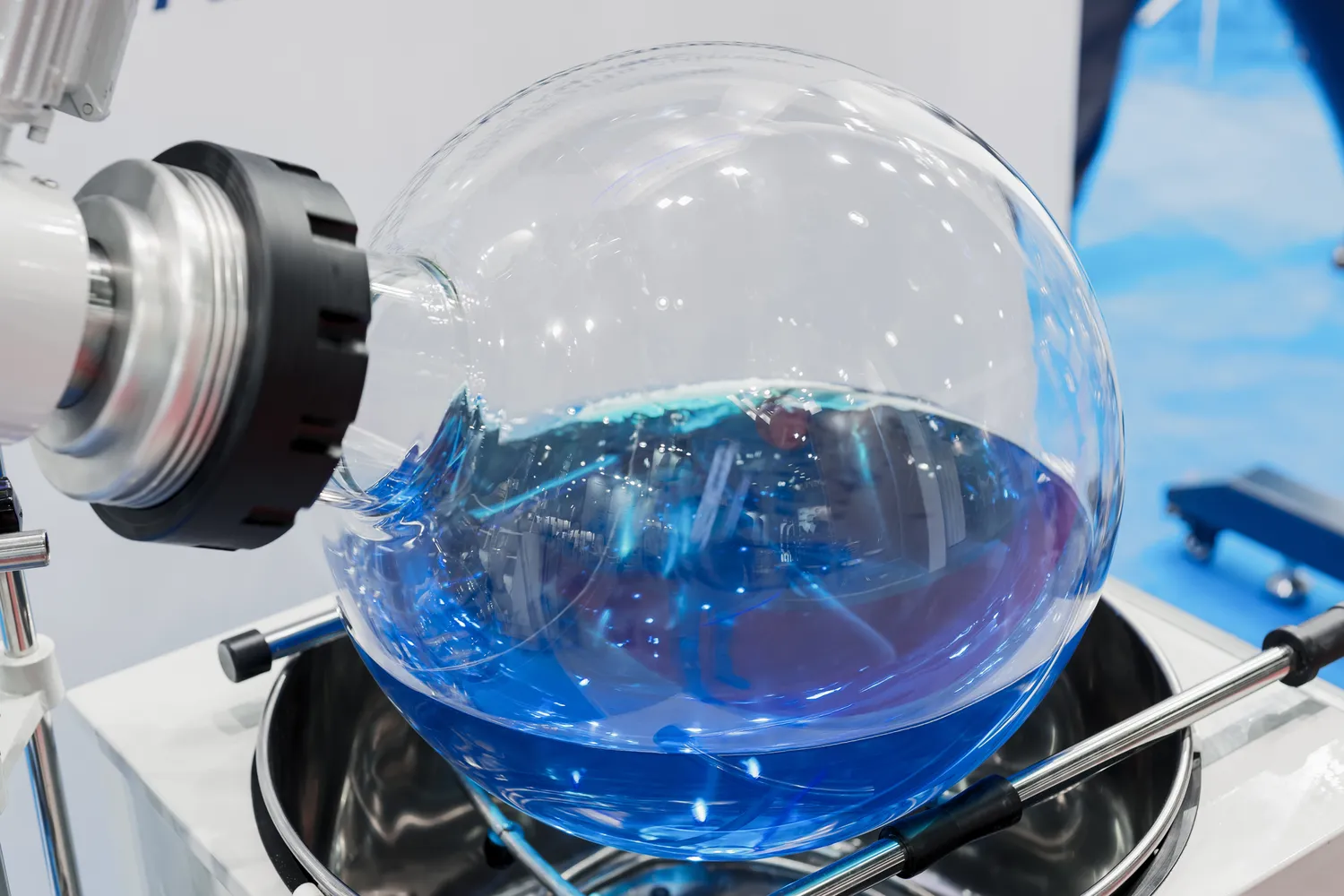

W przemyśle metalurgicznym wyróżnia się szereg kluczowych procesów technologicznych, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Procesy te można podzielić na kilka etapów, począwszy od wydobycia surowców mineralnych, a kończąc na obróbce gotowych wyrobów. Pierwszym krokiem jest wydobycie rudy metali z ziemi, co odbywa się zazwyczaj w kopalniach. Następnie ruda jest poddawana procesowi wzbogacania, który ma na celu zwiększenie zawartości metalu w surowcu. Kolejnym etapem jest proces przeróbki chemicznej lub fizycznej, który pozwala na oddzielenie metalu od innych składników rudy. Po uzyskaniu czystego metalu następuje jego przetapianie i formowanie w odpowiednie kształty, takie jak blachy, pręty czy odlewy. W dalszej kolejności metale mogą być poddawane różnym procesom obróbczo-wytwórczym, takim jak walcowanie, tłoczenie czy spawanie. Każdy z tych procesów wymaga zastosowania specjalistycznych maszyn oraz technologii, co sprawia, że przemysł metalurgiczny jest jednym z najbardziej zaawansowanych technologicznie sektorów gospodarki.

Jakie są zastosowania metali w różnych branżach przemysłu?

Metale znajdują szerokie zastosowanie w wielu branżach przemysłu, co czyni je niezwykle istotnymi surowcami dla współczesnej gospodarki. W budownictwie stal jest jednym z najczęściej wykorzystywanych materiałów ze względu na swoją wytrzymałość i elastyczność. Używana jest do konstrukcji budynków, mostów oraz innych obiektów inżynieryjnych. W przemyśle motoryzacyjnym metale takie jak aluminium i stal są kluczowe dla produkcji pojazdów, gdzie ich właściwości mechaniczne wpływają na bezpieczeństwo i efektywność paliwową samochodów. W elektronice metale szlachetne, takie jak złoto czy srebro, są używane do produkcji komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. Również w przemyśle lotniczym metale odgrywają kluczową rolę; lekkie stopy aluminium oraz tytanu są stosowane do budowy samolotów ze względu na ich wysoką odporność na korozję i niską wagę. W medycynie metale takie jak tytan są wykorzystywane do produkcji implantów ze względu na biokompatybilność oraz trwałość.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami związanymi z dynamicznie zmieniającym się otoczeniem gospodarczym oraz ekologicznym. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. Procesy metalurgiczne często wiążą się z dużymi emisjami dwutlenku węgla oraz innymi zanieczyszczeniami powietrza i wody. Dlatego wiele firm inwestuje w technologie mające na celu redukcję emisji oraz zwiększenie efektywności energetycznej swoich zakładów produkcyjnych. Innym istotnym wyzwaniem jest globalna konkurencja oraz zmiany cen surowców na rynkach światowych. Wahania cen rud metali mogą znacząco wpłynąć na rentowność przedsiębiorstw metalurgicznych, co wymusza poszukiwanie nowych źródeł surowców oraz optymalizację procesów produkcyjnych. Dodatkowo branża ta boryka się z problemem niedoboru wykwalifikowanej kadry pracowniczej; wiele firm zmaga się z trudnościami w pozyskiwaniu specjalistów zdolnych obsługiwać nowoczesne technologie i maszyny.

Jakie są najnowsze technologie w przemyśle metalurgicznym?

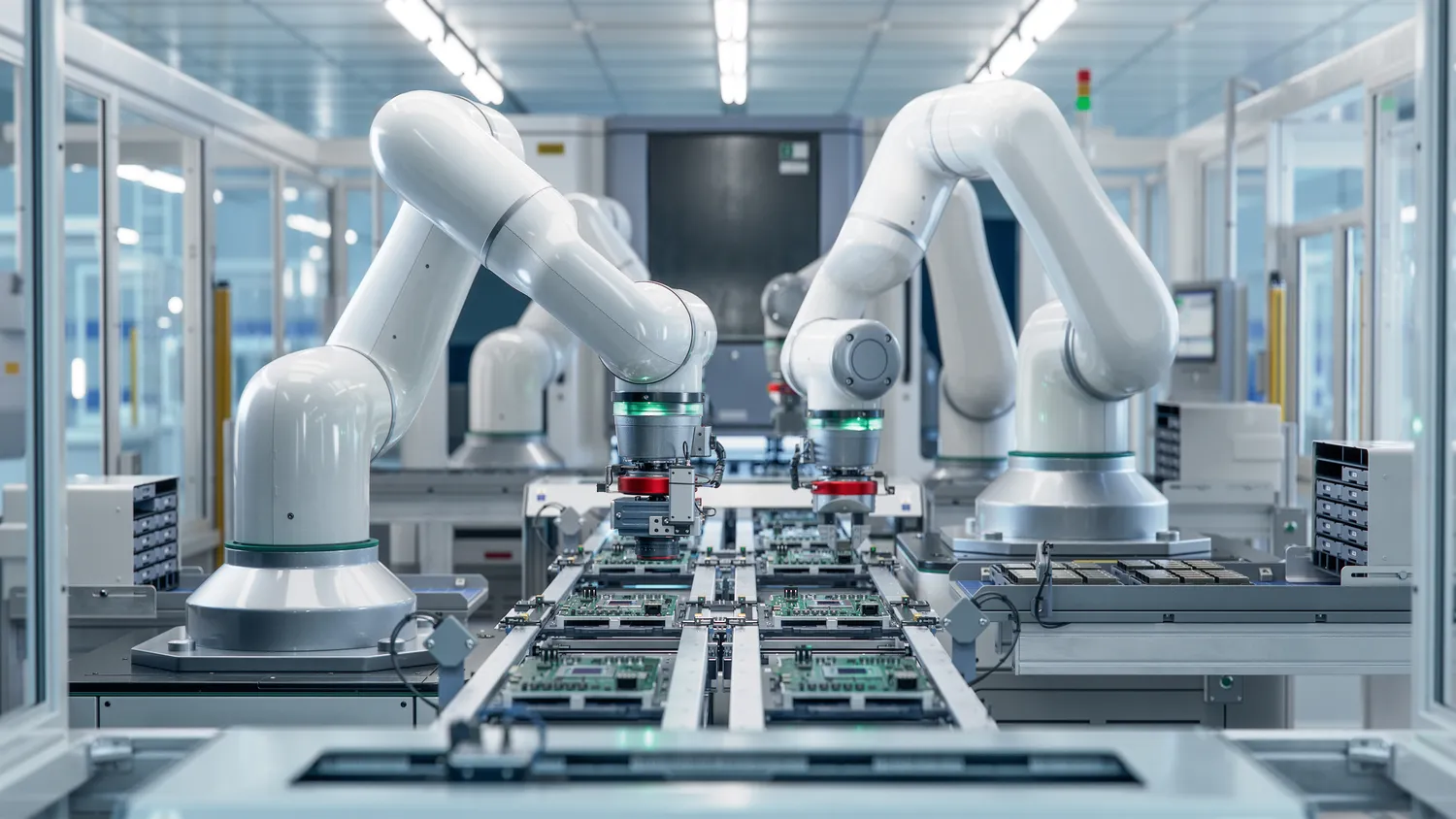

W ostatnich latach przemysł metalurgiczny przeszedł znaczną transformację dzięki wprowadzeniu nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zmniejszenie kosztów pracy oraz zwiększenie precyzji obróbki metali. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, takich jak spawanie, malowanie czy pakowanie, co przyczynia się do zwiększenia wydajności linii produkcyjnych. Kolejnym istotnym kierunkiem rozwoju są technologie cyfrowe, takie jak Internet Rzeczy (IoT) oraz sztuczna inteligencja (AI), które umożliwiają monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizację działań na podstawie analizy danych. Dzięki tym technologiom przedsiębiorstwa mogą szybciej reagować na zmiany w popycie oraz identyfikować potencjalne problemy zanim wpłyną one na jakość produktów. Warto również wspomnieć o innowacyjnych materiałach, takich jak stopy metali o specjalnych właściwościach, które są opracowywane w laboratoriach badawczych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są związane z wieloma czynnikami, które mogą wpływać na jego przyszłość. W miarę jak świat staje się coraz bardziej zrównoważony i ekologiczny, przemysł ten będzie musiał dostosować swoje praktyki do wymogów ochrony środowiska. Wzrost znaczenia recyklingu metali oraz wykorzystania surowców wtórnych staje się nie tylko koniecznością, ale także szansą na rozwój nowych modeli biznesowych. Przemysł metalurgiczny ma również szansę na dalszy rozwój dzięki rosnącemu zapotrzebowaniu na metale w związku z postępem technologicznym i rozwojem nowych technologii, takich jak elektromobilność czy odnawialne źródła energii. Wzrost popularności pojazdów elektrycznych generuje popyt na metale lekkie oraz rzadkie, które są niezbędne do produkcji baterii i komponentów elektronicznych. Dodatkowo globalizacja rynku stwarza nowe możliwości dla firm metalurgicznych, które mogą eksportować swoje produkty do krajów rozwijających się, gdzie infrastruktura i przemysł są w fazie intensywnego rozwoju. Jednakże przedsiębiorstwa muszą być świadome ryzyk związanych z niestabilnością cen surowców oraz regulacjami prawnymi dotyczącymi ochrony środowiska i bezpieczeństwa pracy.

Jakie są kluczowe wyzwania związane z zatrudnieniem w przemyśle metalurgicznym?

Zatrudnienie w przemyśle metalurgicznym napotyka szereg wyzwań, które mogą wpływać na jego stabilność i rozwój. Jednym z głównych problemów jest niedobór wykwalifikowanej kadry pracowniczej. W miarę jak technologia staje się coraz bardziej zaawansowana, rośnie zapotrzebowanie na specjalistów zdolnych obsługiwać nowoczesne maszyny oraz systemy automatyzacji. Wiele firm boryka się z trudnościami w pozyskiwaniu pracowników posiadających odpowiednie umiejętności techniczne i doświadczenie. Ponadto starzejące się społeczeństwo prowadzi do sytuacji, w której wiele osób odchodzi na emeryturę, a młodsze pokolenia nie zawsze są zainteresowane pracą w przemyśle metalurgicznym. Aby sprostać tym wyzwaniom, przedsiębiorstwa powinny inwestować w programy szkoleniowe oraz współpracować z uczelniami technicznymi i zawodowymi w celu kształcenia przyszłych pracowników. Dodatkowo ważne jest promowanie atrakcyjności branży poprzez oferowanie konkurencyjnych wynagrodzeń oraz korzystnych warunków pracy.

Jakie są kluczowe aspekty bezpieczeństwa pracy w przemyśle metalurgicznym?

Bezpieczeństwo pracy w przemyśle metalurgicznym jest niezwykle istotnym zagadnieniem ze względu na charakter wykonywanych działań oraz używane maszyny i substancje chemiczne. Pracownicy narażeni są na różnorodne zagrożenia, takie jak hałas, pyły metaliczne czy wysokie temperatury, co wymaga wdrożenia odpowiednich procedur bezpieczeństwa oraz środków ochrony osobistej. Kluczowym elementem zapewnienia bezpieczeństwa jest regularne szkolenie pracowników dotyczące zasad BHP oraz procedur awaryjnych. Firmy powinny również przeprowadzać systematyczne audyty bezpieczeństwa oraz oceny ryzyka związane z wykonywanymi operacjami. Ważne jest także zapewnienie odpowiednich środków ochrony osobistej, takich jak kaski, rękawice czy okulary ochronne, aby minimalizować ryzyko urazów podczas pracy. Dodatkowo przedsiębiorstwa powinny dążyć do ciągłego doskonalenia warunków pracy poprzez inwestycje w nowoczesne technologie i maszyny, które zwiększają bezpieczeństwo operacji produkcyjnych.

Jakie są korzyści płynące z recyklingu metali?

Recykling metali przynosi wiele korzyści zarówno dla środowiska naturalnego, jak i dla gospodarki. Przede wszystkim pozwala na oszczędność surowców naturalnych; dzięki recyklingowi można ponownie wykorzystać metale zamiast wydobywać je z ziemi, co zmniejsza negatywny wpływ na ekosystemy oraz ogranicza emisję gazów cieplarnianych związanych z procesem wydobycia i przetwarzania surowców. Recykling metali przyczynia się również do zmniejszenia ilości odpadów składowanych na wysypiskach; wiele materiałów metalowych może być poddanych recyklingowi wielokrotnie bez utraty jakości. Dodatkowo proces recyklingu jest zazwyczaj mniej energochłonny niż wydobycie i przetwarzanie surowców pierwotnych; to oznacza mniejsze zużycie energii oraz niższe koszty produkcji dla firm zajmujących się obróbką metali. Z perspektywy ekonomicznej recykling metali stwarza również nowe miejsca pracy; rozwijający się sektor gospodarki związany z odzyskiem surowców wtórnych wymaga zatrudnienia specjalistów zajmujących się zbieraniem, sortowaniem i przetwarzaniem materiałów metalowych.