Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych etapów, które koncentrowały się głównie na automatyzacji i mechanizacji, przemysł 4.0 wprowadza inteligentne systemy, które mogą komunikować się ze sobą oraz podejmować decyzje w czasie rzeczywistym. Kluczowymi elementami tego zjawiska są Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza danych oraz robotyka. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać efektywność produkcji, redukować koszty oraz dostosowywać się do zmieniających się potrzeb rynku. Przemysł 4.0 ma również wpływ na sposób, w jaki pracownicy współpracują z maszynami, co prowadzi do powstawania nowych ról zawodowych oraz wymaga od pracowników nabywania nowych umiejętności.

Jakie technologie są kluczowe dla przemysłu 4.0?

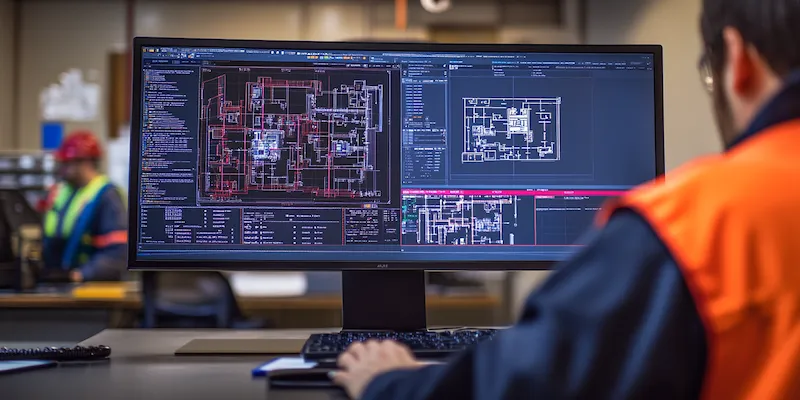

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Internet Rzeczy (IoT) umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Sztuczna inteligencja (AI) z kolei pozwala na przetwarzanie ogromnych ilości informacji oraz uczenie się na podstawie zebranych danych, co prowadzi do lepszych decyzji operacyjnych. Robotyka jest kolejnym istotnym elementem, który przyczynia się do automatyzacji procesów oraz zwiększenia wydajności produkcji. Dodatkowo technologia chmurowa umożliwia przechowywanie i zarządzanie danymi w sposób elastyczny i skalowalny, co jest niezbędne w dynamicznie zmieniającym się środowisku biznesowym. Analiza danych pozwala na identyfikację wzorców i trendów, co może prowadzić do optymalizacji procesów oraz poprawy jakości produktów.

Jakie korzyści niesie ze sobą przemysł 4.0 dla firm?

Przemysł 4.0 przynosi wiele korzyści dla firm, które decydują się na jego wdrożenie. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu inteligentnych systemów możliwe jest szybsze podejmowanie decyzji opartych na danych, co przekłada się na lepsze wyniki finansowe. Kolejną zaletą jest możliwość personalizacji produktów i usług zgodnie z indywidualnymi potrzebami klientów, co zwiększa ich satysfakcję i lojalność wobec marki. Przemysł 4.0 umożliwia także lepsze zarządzanie zasobami oraz optymalizację kosztów produkcji dzięki analizie danych i prognozowaniu popytu. Firmy mogą również korzystać z możliwości zdalnego monitorowania i zarządzania procesami produkcyjnymi, co zwiększa elastyczność i zdolność do szybkiego reagowania na zmiany rynkowe.

Jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi przemysł 4.0?

Mimo licznych korzyści związanych z wdrażaniem przemysłu 4.0, przedsiębiorstwa napotykają także szereg wyzwań, które mogą utrudniać ten proces. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników, co może prowadzić do trudności w obsłudze nowoczesnych technologii oraz ich integracji z istniejącymi systemami. Ponadto inwestycje w nowe technologie często wiążą się z wysokimi kosztami początkowymi oraz długim okresem zwrotu z inwestycji, co może być barierą dla mniejszych firm. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Firmy muszą również radzić sobie z problemem integracji różnych systemów informatycznych oraz zapewnienia ich interoperacyjności.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w różnych branżach, a jego implementacja przynosi wymierne korzyści. W sektorze motoryzacyjnym wiele firm korzysta z technologii IoT do monitorowania stanu maszyn oraz optymalizacji procesów produkcyjnych. Przykładem może być fabryka, która wykorzystuje czujniki do zbierania danych na temat wydajności linii produkcyjnej, co pozwala na szybką identyfikację problemów i ich natychmiastowe rozwiązanie. W branży spożywczej z kolei, przedsiębiorstwa stosują zaawansowane systemy analizy danych do prognozowania popytu oraz zarządzania zapasami, co pozwala na minimalizację strat i zwiększenie efektywności operacyjnej. W obszarze logistyki, technologie automatyzacji i robotyki są wykorzystywane do usprawnienia procesów magazynowych oraz transportowych, co przyczynia się do skrócenia czasu realizacji zamówień.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu dynamicznych zmian związanych z przemysłem 4.0, pracownicy muszą nabywać nowe umiejętności, aby sprostać wymaganiom nowoczesnego rynku pracy. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Pracownicy powinni być również zaznajomieni z zasadami funkcjonowania sztucznej inteligencji oraz Internetu Rzeczy, aby móc efektywnie współpracować z tymi systemami. Oprócz umiejętności technicznych, istotne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz kreatywność. W erze cyfrowej transformacji umiejętność adaptacji do zmieniających się warunków oraz otwartość na naukę nowych rzeczy stają się kluczowe dla sukcesu zawodowego.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 jest wciąż w fazie rozwoju i można spodziewać się dalszych innowacji oraz zmian w nadchodzących latach. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz automatyzację decyzji operacyjnych. W miarę jak technologia blockchain staje się coraz bardziej popularna, jej zastosowanie w zarządzaniu łańcuchem dostaw może przyczynić się do zwiększenia transparentności oraz bezpieczeństwa transakcji. Kolejnym istotnym trendem jest rozwój technologii autonomicznych pojazdów i dronów, które mogą zrewolucjonizować transport towarów oraz dostawę produktów. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w przemyśle 4.0, co może prowadzić do większej efektywności energetycznej oraz redukcji odpadów produkcyjnych.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, podczas gdy druga rewolucja przyniosła elektryczność i masową produkcję dzięki taśmowej metodzie wytwarzania. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, która umożliwiła zwiększenie wydajności i redukcję kosztów produkcji. Przemysł 4.0 natomiast stawia na inteligentne systemy oparte na danych i komunikacji między urządzeniami, co pozwala na elastyczne dostosowywanie procesów produkcyjnych do zmieniających się warunków rynkowych oraz indywidualnych potrzeb klientów.

Jakie są kluczowe elementy strategii wdrażania przemysłu 4.0?

Aby skutecznie wdrożyć przemysł 4.0, przedsiębiorstwa muszą opracować kompleksową strategię uwzględniającą różne aspekty transformacji cyfrowej. Kluczowym elementem jest analiza obecnego stanu firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie należy określić cele wdrożenia technologii 4.0 oraz zaplanować odpowiednie działania mające na celu ich osiągnięcie. Ważnym krokiem jest również zaangażowanie wszystkich interesariuszy w proces transformacji – zarówno pracowników, jak i menedżerów oraz partnerów biznesowych – aby zapewnić pełne wsparcie dla zmian i ich akceptację w organizacji. Kolejnym istotnym elementem strategii jest inwestycja w rozwój kompetencji pracowników poprzez szkolenia i programy edukacyjne związane z nowymi technologiami oraz metodami pracy.

Jakie są perspektywy zatrudnienia w kontekście przemysłu 4.0?

Wraz z rozwojem przemysłu 4.0 pojawiają się nowe możliwości zatrudnienia oraz zmiany w istniejących rolach zawodowych. Z jednej strony automatyzacja procesów może prowadzić do redukcji niektórych miejsc pracy związanych z rutynowymi zadaniami manualnymi; jednak równocześnie tworzone są nowe stanowiska wymagające specjalistycznych umiejętności związanych z nowoczesnymi technologiami i analizą danych. Pracownicy będą musieli dostosować swoje umiejętności do wymogów rynku pracy poprzez ciągłe kształcenie i zdobywanie nowych kwalifikacji związanych ze sztuczną inteligencją, robotyką czy zarządzaniem danymi. Warto również zauważyć rosnącą potrzebę specjalistów zajmujących się bezpieczeństwem cybernetycznym, którzy będą chronić dane firm przed zagrożeniami związanymi z cyfryzacją procesów produkcyjnych.

Jakie są kluczowe wyzwania w implementacji przemysłu 4.0?

Implementacja przemysłu 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie wprowadzić nowoczesne technologie do swoich procesów produkcyjnych. Jednym z głównych problemów jest integracja różnych systemów i technologii, które mogą być już wykorzystywane w firmie. Wiele organizacji boryka się z problemem silosów informacyjnych, gdzie dane są rozproszone pomiędzy różnymi działami i systemami, co utrudnia ich analizę i wykorzystanie. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa danych, zwłaszcza w kontekście rosnącej liczby cyberataków. Firmy muszą inwestować w zabezpieczenia oraz szkolenia dla pracowników, aby chronić swoje zasoby przed zagrożeniami. Dodatkowo, zmiany organizacyjne związane z wdrażaniem przemysłu 4.0 mogą spotkać się z oporem ze strony pracowników, którzy obawiają się utraty pracy lub konieczności przystosowania się do nowych warunków pracy.