Budowa maszyn i procesy projektowania stanowią fundament nowoczesnego przemysłu, umożliwiając produkcję na skalę masową i automatyzację procesów, które jeszcze kilkadziesiąt lat temu były nieosiągalne. Od prostych narzędzi po zaawansowane linie produkcyjne, każdy element mechaniczny jest wynikiem skomplikowanego procesu inżynierskiego, który wymaga precyzji, wiedzy technicznej i innowacyjnego myślenia. Właściwe zaprojektowanie maszyny to klucz do jej efektywności, bezpieczeństwa i długowieczności, a także do konkurencyjności przedsiębiorstwa na rynku globalnym.

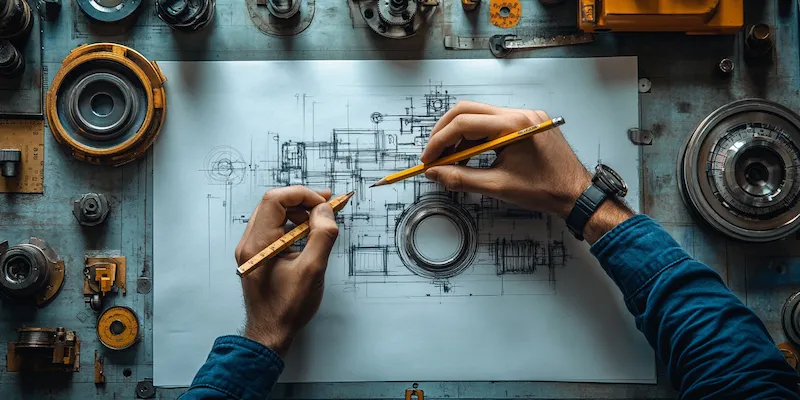

Proces ten nie ogranicza się jedynie do stworzenia rysunku technicznego. Obejmuje on analizę potrzeb, wybór materiałów, obliczenia wytrzymałościowe, symulacje działania, a także uwzględnienie aspektów ergonomii, bezpieczeństwa pracy oraz wpływu na środowisko. Dobrze zaprojektowana maszyna to taka, która nie tylko spełnia swoje podstawowe funkcje, ale także minimalizuje koszty eksploatacji, ułatwia konserwację i jest łatwa w obsłudze dla operatorów.

Współczesne projektowanie maszyn coraz częściej opiera się na zaawansowanych narzędziach cyfrowych, takich jak systemy CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Pozwalają one na tworzenie szczegółowych modeli 3D, przeprowadzanie wirtualnych testów i symulacji, a także optymalizację parametrów technicznych przed rozpoczęciem fizycznej produkcji. To podejście znacząco skraca czas cyklu rozwojowego i redukuje ryzyko popełnienia kosztownych błędów na etapie prototypowania.

Kluczowe etapy projektowania maszyn i ich niezawodnej budowy

Proces projektowania maszyn i ich późniejszej budowy to złożony ciąg działań, który można podzielić na kilka kluczowych etapów, z których każdy jest równie ważny dla ostatecznego sukcesu. Rozpoczyna się on od dokładnej analizy potrzeb klienta lub rynku, która określa cel i funkcjonalność maszyny. Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są wstępne pomysły i szkice, a także ustalane są główne parametry techniczne. To etap, na którym podejmowane są fundamentalne decyzje dotyczące architektury maszyny i jej podstawowych rozwiązań mechanicznych.

Kolejnym, niezwykle istotnym etapem jest szczegółowe projektowanie techniczne. Wykorzystując oprogramowanie CAD, tworzone są precyzyjne modele 3D wszystkich komponentów maszyny, a także dokumentacja techniczna, która zawiera rysunki wykonawcze, specyfikacje materiałowe i instrukcje montażu. Równocześnie przeprowadzane są obliczenia wytrzymałościowe i analizy kinematyczne za pomocą narzędzi CAE, aby upewnić się, że konstrukcja jest bezpieczna i będzie działać zgodnie z założeniami. Symulacje komputerowe pozwalają wykryć potencjalne problemy, takie jak naprężenia, wibracje czy kolizje elementów, zanim jeszcze powstanie fizyczny prototyp.

Po zakończeniu fazy projektowania następuje etap produkcji prototypu lub pierwszej serii. Jest to czas na weryfikację projektu w praktyce, testowanie funkcjonalności, wydajności i niezawodności. Na podstawie wyników testów prototypowych wprowadzane są ewentualne modyfikacje i optymalizacje. Dopiero po pozytywnym przejściu wszystkich testów możliwe jest uruchomienie seryjnej produkcji maszyny. Ważnym elementem jest również dokumentacja powykonawcza, która zawiera instrukcje obsługi, konserwacji oraz schematy elektryczne i mechaniczne, niezbędne dla prawidłowego użytkowania i serwisowania maszyny przez cały jej cykl życia.

Nowoczesne narzędzia i technologie wspierające projektowanie maszyn

Równie ważne są systemy CAE (Computer-Aided Engineering), które pozwalają na przeprowadzanie zaawansowanych symulacji i analiz. Metoda elementów skończonych (MES) jest powszechnie stosowana do badania wytrzymałości materiałów, analizy naprężeń, deformacji, a także do symulacji przepływu ciepła czy płynów. Dzięki CAE można zoptymalizować konstrukcję pod kątem wytrzymałości, masy i kosztów, a także przewidzieć zachowanie maszyny w różnych warunkach eksploatacji, minimalizując potrzebę tworzenia kosztownych prototypów fizycznych.

Oprócz CAD i CAE, coraz większą rolę odgrywają technologie takie jak CAM (Computer-Aided Manufacturing), które automatyzują proces programowania obrabiarek CNC na podstawie modeli CAD, oraz systemy PDM (Product Data Management) i PLM (Product Lifecycle Management), które służą do zarządzania całym cyklem życia produktu, od koncepcji po wycofanie z eksploatacji. Warto również wspomnieć o druku 3D (wytwarzaniu przyrostowym), który umożliwia szybkie tworzenie prototypów, narzędzi czy nawet gotowych części maszyn, a także o rzeczywistości rozszerzonej (AR) i wirtualnej (VR), które znajdują zastosowanie w szkoleniach operatorów, wizualizacji projektów czy zdalnym serwisie.

Wyzwania i innowacje w dziedzinie projektowania oraz budowy maszyn

Branża budowy maszyn stoi przed licznymi wyzwaniami, które napędzają nieustanne innowacje i rozwój. Jednym z kluczowych wyzwań jest rosnąca potrzeba zwiększenia efektywności energetycznej maszyn. Producenci muszą projektować urządzenia, które zużywają jak najmniej energii, jednocześnie zachowując wysoką wydajność. Osiąga się to poprzez zastosowanie lżejszych materiałów, optymalizację napędów, odzyskiwanie energii i inteligentne systemy sterowania, które dostosowują pracę maszyny do aktualnego zapotrzebowania.

Kolejnym ważnym aspektem jest integracja maszyn z coraz bardziej złożonymi systemami automatyki i cyfryzacji, co jest sercem koncepcji Przemysłu 4.0. Projektanci muszą uwzględniać możliwość komunikacji maszyn z innymi urządzeniami, systemami zarządzania produkcją (MES) i platformami chmurowymi. Wymaga to głębokiej wiedzy z zakresu elektroniki, programowania i sieci przemysłowych. Bezpieczeństwo danych i cyberbezpieczeństwo stają się równie ważne jak bezpieczeństwo mechaniczne.

Innowacje pojawiają się również w obszarze materiałoznawstwa, gdzie stale poszukuje się nowych, bardziej wytrzymałych, lżejszych i odpornych na korozję materiałów. Kompozyty, stopy metali o specjalnych właściwościach czy materiały biodegradowalne otwierają nowe możliwości konstrukcyjne. Ponadto, coraz większy nacisk kładziony jest na zrównoważony rozwój i ekoprojektowanie, co oznacza tworzenie maszyn, które są łatwe w recyklingu, wykorzystują materiały z odzysku i minimalizują swój ślad środowiskowy na każdym etapie cyklu życia.

Znaczenie certyfikacji i standardów w budowie oraz projektowaniu maszyn

W procesie budowy maszyn oraz ich projektowania kluczową rolę odgrywa zgodność z obowiązującymi certyfikatami i normami branżowymi. Zapewniają one podstawę do gwarantowania bezpieczeństwa użytkowników, ochrony środowiska oraz interoperacyjności urządzeń. Dyrektywy Unii Europejskiej, takie jak Dyrektywa Maszynowa 2006/42/WE, określają podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, które muszą spełniać wszystkie maszyny wprowadzane na rynek europejski. Ich przestrzeganie jest obligatoryjne.

Normy zharmonizowane, publikowane przez Europejski Komitet Normalizacyjny (CEN) i Międzynarodową Organizację Normalizacyjną (ISO), dostarczają szczegółowych wytycznych technicznych dotyczących konkretnych aspektów projektowania i budowy maszyn. Przykładowo, normy dotyczące bezpieczeństwa funkcjonalnego (np. z serii PN-EN 62061) określają wymagania dla systemów sterowania odpowiedzialnych za bezpieczeństwo. Stosowanie tych norm pozwala na spełnienie wymagań dyrektyw w sposób domniemany, co ułatwia proces oceny zgodności i uzyskania znaku CE.

Certyfikacja maszyn może obejmować również dodatkowe aspekty, takie jak zgodność z normami dotyczącymi ochrony środowiska (np. ISO 14001) czy systemów zarządzania jakością (np. ISO 9001). Posiadanie odpowiednich certyfikatów jest często warunkiem handlowym, zwłaszcza przy eksporcie maszyn na rynki międzynarodowe. Dla producentów jest to dowód na wysoki standard produkcji i dbałość o jakość, a dla klientów – gwarancja bezpieczeństwa, niezawodności i zgodności z przepisami prawnymi. Proces certyfikacji wymaga skrupulatnego dokumentowania wszystkich etapów projektowania, produkcji i testowania.

Przyszłość projektowania maszyn w kontekście zrównoważonego rozwoju i cyfryzacji

Przyszłość projektowania i budowy maszyn rysuje się w jasnych barwach, w dużej mierze za sprawą rozwoju technologii cyfrowych i rosnącego nacisku na zrównoważony rozwój. Koncepcja Przemysłu 4.0, oparta na integracji maszyn z inteligentnymi systemami, sieciami i sztuczną inteligencją, będzie nadal ewoluować, tworząc tzw. inteligentne fabryki. Maszyny staną się jeszcze bardziej autonomiczne, zdolne do samodzielnej diagnostyki, optymalizacji procesów i komunikacji z innymi elementami systemu produkcyjnego.

Znacząco wzrośnie wykorzystanie zaawansowanych technik symulacyjnych i modelowania, takich jak cyfrowe bliźniaki (digital twins). Pozwolą one na tworzenie wirtualnych replik maszyn, które będą odzwierciedlać ich stan rzeczywisty w czasie rzeczywistym. Umożliwi to predykcyjne utrzymanie ruchu, optymalizację parametrów pracy i testowanie nowych rozwiązań bez ryzyka dla fizycznych urządzeń. Sztuczna inteligencja i uczenie maszynowe będą odgrywać coraz większą rolę w automatyzacji procesów projektowych, analizie danych produkcyjnych i tworzeniu bardziej efektywnych algorytmów sterowania.

Zrównoważony rozwój stanie się nie tylko trendem, ale kluczowym kryterium projektowym. Projektanci będą musieli skupić się na minimalizacji zużycia energii i zasobów naturalnych na każdym etapie cyklu życia maszyny – od produkcji, przez eksploatację, aż po utylizację. Rozwój technologii druku 3D umożliwi tworzenie części z materiałów pochodzących z recyklingu i optymalizację konstrukcji pod kątem minimalnej ilości materiału przy zachowaniu wymaganej wytrzymałości. Będziemy świadkami powstawania maszyn bardziej modułowych i łatwiejszych do naprawy lub modernizacji, co wydłuży ich żywotność i zmniejszy ilość odpadów produkcyjnych.

„`