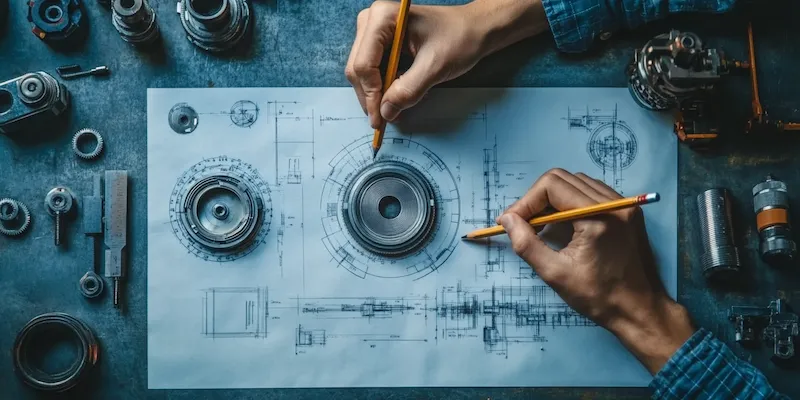

Budowa maszyn elektrycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu przekształcania energii elektrycznej w mechaniczną lub odwrotnie. Wśród najważniejszych komponentów można wymienić wirnik, stojan oraz uzwojenia. Wirnik jest ruchomą częścią maszyny, która obraca się pod wpływem pola magnetycznego generowanego przez stojan. Stojan to z kolei nieruchoma część, która zawiera uzwojenia oraz rdzeń magnetyczny. Uzwojenia są wykonane z miedzi lub aluminium i mają za zadanie przewodzić prąd elektryczny, co pozwala na wytworzenie pola magnetycznego. Oprócz tych podstawowych elementów, w budowie maszyn elektrycznych istotne są również łożyska, które umożliwiają swobodny ruch wirnika oraz obudowa, która chroni wewnętrzne komponenty przed uszkodzeniem i zanieczyszczeniami.

Jakie są różnice między silnikami a generatorami elektrycznymi

Silniki i generatory elektryczne to dwa podstawowe typy maszyn elektrycznych, które różnią się przede wszystkim funkcją, jaką pełnią. Silnik elektryczny przekształca energię elektryczną w energię mechaniczną, co pozwala na napędzanie różnych urządzeń i maszyn. W przypadku silników prąd płynie przez uzwojenia, co generuje pole magnetyczne, które powoduje obrót wirnika. Generatory natomiast działają w odwrotny sposób – przekształcają energię mechaniczną w energię elektryczną. W tym przypadku wirnik jest napędzany przez zewnętrzne źródło energii, takie jak silnik spalinowy czy turbina wodna. Różnice te wpływają na konstrukcję obu typów maszyn; silniki często mają bardziej skomplikowane układy uzwojeń oraz systemy chłodzenia, podczas gdy generatory muszą być zaprojektowane tak, aby efektywnie przekształcały energię mechaniczną przy minimalnych stratach.

Jakie są zastosowania maszyn elektrycznych w przemyśle

Maszyny elektryczne odgrywają kluczową rolę w wielu gałęziach przemysłu, gdzie ich zastosowanie przyczynia się do zwiększenia wydajności oraz automatyzacji procesów produkcyjnych. W przemyśle motoryzacyjnym silniki elektryczne są wykorzystywane do napędu pojazdów oraz w systemach pomocniczych, takich jak klimatyzacja czy podgrzewanie. W sektorze energetycznym generatory elektryczne są niezbędne do produkcji energii z różnych źródeł, takich jak elektrownie wodne czy wiatrowe. W przemyśle spożywczym maszyny elektryczne służą do transportu surowców oraz pakowania gotowych produktów. Ponadto w automatyce przemysłowej silniki krokowe i serwonapędy są wykorzystywane do precyzyjnego sterowania ruchem maszyn i robotów.

Jakie są najnowsze trendy w budowie maszyn elektrycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn elektrycznych, co wpływa na ich wydajność oraz zastosowanie w różnych branżach. Jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej urządzeń poprzez zastosowanie zaawansowanych materiałów oraz technologii produkcji. Na przykład nowoczesne magnesy trwałe wykorzystywane w silnikach synchronicznych pozwalają na osiąganie wyższej sprawności przy mniejszych rozmiarach urządzeń. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja procesów produkcyjnych oraz integracja maszyn elektrycznych z systemami inteligentnego zarządzania energią. Dzięki temu możliwe jest optymalizowanie pracy urządzeń oraz redukcja strat energetycznych. Również rosnące zainteresowanie pojazdami elektrycznymi sprawia, że inżynierowie koncentrują się na opracowywaniu nowych rozwiązań dotyczących akumulatorów oraz systemów ładowania.

Jakie są kluczowe wyzwania w budowie maszyn elektrycznych

Budowa maszyn elektrycznych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać, aby zapewnić wysoką jakość oraz niezawodność urządzeń. Jednym z głównych problemów jest konieczność optymalizacji wydajności energetycznej, co wymaga zastosowania nowoczesnych materiałów oraz technologii produkcji. Wysokie koszty surowców, takich jak miedź czy magnesy neodymowe, mogą znacząco wpłynąć na finalną cenę produktu, co stanowi istotne wyzwanie dla producentów. Dodatkowo, w miarę jak rośnie zapotrzebowanie na maszyny elektryczne o coraz większej sprawności, inżynierowie muszą zmagać się z problemem generacji ciepła, które może prowadzić do uszkodzeń komponentów oraz obniżenia efektywności. Kolejnym istotnym wyzwaniem jest integracja maszyn elektrycznych z systemami automatyki oraz inteligentnymi sieciami energetycznymi, co wymaga zaawansowanych rozwiązań informatycznych oraz komunikacyjnych. Wreszcie, zmieniające się regulacje dotyczące ochrony środowiska oraz zrównoważonego rozwoju stawiają przed producentami nowe wymagania dotyczące recyklingu i minimalizacji wpływu na środowisko naturalne.

Jakie są różnice między silnikami asynchronicznymi a synchronicznymi

Silniki asynchroniczne i synchroniczne to dwa podstawowe typy silników elektrycznych, które różnią się zasadą działania oraz zastosowaniem. Silnik asynchroniczny, znany również jako silnik indukcyjny, działa na zasadzie indukcji elektromagnetycznej. W tym przypadku wirnik nie obraca się z tą samą prędkością co pole magnetyczne stojana, co skutkuje tzw. poślizgiem. Silniki te są powszechnie stosowane w przemyśle ze względu na swoją prostą konstrukcję oraz niskie koszty produkcji. Z kolei silnik synchroniczny obraca się z taką samą prędkością jak pole magnetyczne stojana, co pozwala na osiąganie wyższej sprawności energetycznej. Silniki synchroniczne często wykorzystują magnesy trwałe lub elektromagnesy do generowania pola magnetycznego i znajdują zastosowanie w aplikacjach wymagających precyzyjnego sterowania prędkością oraz momentem obrotowym.

Jakie są zalety i wady różnych typów maszyn elektrycznych

Każdy typ maszyny elektrycznej ma swoje zalety i wady, które należy uwzględnić przy wyborze odpowiedniego rozwiązania do konkretnej aplikacji. Silniki asynchroniczne charakteryzują się prostą budową oraz niskimi kosztami eksploatacyjnymi, co czyni je popularnym wyborem w wielu branżach przemysłowych. Ich wadą jest jednak niższa sprawność energetyczna w porównaniu do silników synchronicznych oraz większe straty ciepła podczas pracy. Silniki synchroniczne oferują wyższą efektywność energetyczną oraz lepsze parametry pracy przy zmiennych obciążeniach, ale ich konstrukcja jest bardziej skomplikowana i droższa w produkcji. Z kolei generatory elektryczne mają swoje własne zalety; są kluczowe w produkcji energii odnawialnej i mogą być wykorzystywane w różnych źródłach energii, takich jak elektrownie wodne czy wiatrowe. Ich wadą może być konieczność stosowania skomplikowanych układów regulacji napięcia oraz częstotliwości.

Jakie są przyszłe kierunki rozwoju technologii maszyn elektrycznych

Przyszłość technologii maszyn elektrycznych zapowiada się niezwykle obiecująco dzięki ciągłemu postępowi w dziedzinach takich jak materiały kompozytowe, elektronika mocy czy sztuczna inteligencja. Inżynierowie pracują nad nowymi materiałami o lepszych właściwościach magnetycznych i przewodzących, co pozwoli na tworzenie bardziej kompaktowych i wydajnych maszyn elektrycznych. Zastosowanie nanotechnologii może przyczynić się do zwiększenia efektywności energetycznej oraz zmniejszenia strat ciepła podczas pracy urządzeń. Ponadto rozwój systemów zarządzania energią opartych na sztucznej inteligencji umożliwi optymalizację pracy maszyn elektrycznych w czasie rzeczywistym, co przyczyni się do dalszego zwiększenia ich efektywności i oszczędności energii. W kontekście rosnącej popularności pojazdów elektrycznych można spodziewać się także intensywnego rozwoju technologii akumulatorów oraz systemów ładowania, co wpłynie na konstrukcję silników elektrycznych stosowanych w tych pojazdach.

Jakie są najczęstsze błędy przy projektowaniu maszyn elektrycznych

Projektowanie maszyn elektrycznych to skomplikowany proces wymagający dużej precyzji i wiedzy technicznej. Niestety wiele osób popełnia błędy na etapie projektowania, które mogą prowadzić do poważnych problemów podczas eksploatacji urządzeń. Jednym z najczęstszych błędów jest niewłaściwe dobranie parametrów uzwojeń oraz rdzenia magnetycznego, co może skutkować niską sprawnością energetyczną lub przegrzewaniem się maszyny. Innym powszechnym problemem jest niedoszacowanie wymagań dotyczących chłodzenia; niewłaściwe zaprojektowanie systemu chłodzenia może prowadzić do uszkodzeń komponentów oraz skrócenia żywotności urządzenia. Kolejnym błędem jest ignorowanie norm bezpieczeństwa oraz regulacji dotyczących ochrony środowiska; niedostosowanie projektu do obowiązujących przepisów może skutkować poważnymi konsekwencjami prawnymi dla producenta. Warto również zwrócić uwagę na kwestie związane z ergonomią i łatwością obsługi; niewłaściwe zaprojektowanie interfejsu użytkownika może prowadzić do trudności w obsłudze maszyny przez operatorów.

Jakie są metody testowania maszyn elektrycznych przed ich wdrożeniem

Testowanie maszyn elektrycznych przed ich wdrożeniem to kluczowy etap procesu produkcyjnego, który pozwala na wykrycie ewentualnych usterek oraz ocenę wydajności urządzeń. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu działania wszystkich komponentów maszyny pod kątem ich poprawności działania zgodnie z założeniami projektowymi. Kolejnym istotnym krokiem jest testowanie wydajnościowe; polega ono na pomiarze parametrów takich jak moc wyjściowa czy sprawność energetyczna podczas pracy maszyny pod obciążeniem. Testy termiczne mają na celu ocenę zdolności maszyny do odprowadzania ciepła; monitoruje się temperaturę poszczególnych komponentów podczas pracy, aby upewnić się, że nie przekraczają one dopuszczalnych wartości. Ważnym aspektem testowania jest również ocena bezpieczeństwa; przeprowadza się testy mające na celu wykrycie potencjalnych zagrożeń dla użytkowników oraz środowiska naturalnego związanych z eksploatacją maszyny.