Automatyka przemysłowa stanowi fundament współczesnego przemysłu, rewolucjonizując sposób projektowania, produkcji i funkcjonowania maszyn. Integracja systemów sterowania, czujników, aktuatorów oraz oprogramowania pozwala na tworzenie urządzeń o niespotykanej dotąd precyzji, wydajności i elastyczności. Budowa maszyn opartych na zasadach automatyki to nie tylko odpowiedź na rosnące wymagania rynkowe, ale także klucz do optymalizacji procesów produkcyjnych, redukcji kosztów oraz poprawy bezpieczeństwa pracy. W dzisiejszym, dynamicznie zmieniającym się świecie, gdzie konkurencja jest zjawiskiem globalnym, inwestycja w zaawansowane rozwiązania automatyki przemysłowej staje się strategicznym elementem przewagi konkurencyjnej dla każdego przedsiębiorstwa.

Wprowadzenie automatyki do budowy maszyn umożliwia realizację zadań, które byłyby trudne, czasochłonne lub wręcz niemożliwe do wykonania przez człowieka. Mowa tu o operacjach wymagających ekstremalnej precyzji, powtarzalności, pracy w niebezpiecznych warunkach czy obsługi materiałów o specyficznych właściwościach. Nowoczesne maszyny wyposażone w systemy automatyki są w stanie pracować nieprzerwanie, minimalizując przestoje i maksymalizując produkcję. To właśnie dzięki automatyce możliwe stało się wprowadzenie na rynek produktów o coraz wyższej jakości, przy jednoczesnym obniżeniu ich ceny.

Projektowanie i budowa maszyn w erze przemysłu 4.0 opiera się na synergii mechaniki, elektroniki, informatyki i właśnie automatyki. To interdyscyplinarne podejście pozwala na tworzenie inteligentnych systemów, które nie tylko wykonują zaprogramowane zadania, ale także potrafią adaptować się do zmieniających się warunków, analizować dane w czasie rzeczywistym i podejmować autonomiczne decyzje. Tego typu rozwiązania otwierają drzwi do zupełnie nowych możliwości w zakresie personalizacji produkcji, tworzenia wysoce specjalistycznych produktów na małą skalę oraz optymalizacji całych linii produkcyjnych.

Kluczowym aspektem automatyki przemysłowej w budowie maszyn jest zdolność do integracji różnych podsystemów w jedną, spójną całość. System sterowania maszyną, często realizowany przez sterowniki PLC (Programmable Logic Controller) lub dedykowane komputery przemysłowe, zarządza pracą wszystkich jej elementów wykonawczych. Czujniki – od prostych wyłączników krańcowych po zaawansowane systemy wizyjne czy sensory pomiarowe – dostarczają niezbędnych informacji o stanie maszyny i jej otoczenia. Aktuatory, takie jak silniki, siłowniki pneumatyczne czy hydrauliczne, przekształcają sygnały sterujące w ruch lub inne działania fizyczne.

Wdrażanie automatyki przemysłowej w procesie budowy maszyn wymaga głębokiej wiedzy technicznej i doświadczenia. Inżynierowie muszą nie tylko rozumieć zasady działania poszczególnych komponentów, ale także potrafić zaprogramować złożone algorytmy sterowania, zapewnić niezawodność systemu i jego bezpieczeństwo. To ciągły proces uczenia się i adaptacji do nowych technologii, które ewoluują w zawrotnym tempie, oferując coraz bardziej zaawansowane możliwości.

Kluczowe komponenty i technologie w automatyce przemysłowej budowa maszyn

Współczesna budowa maszyn przemysłowych jest nierozerwalnie związana z wykorzystaniem zaawansowanych komponentów i technologii z zakresu automatyki. Sterowniki PLC stanowią mózg każdej zautomatyzowanej maszyny, odpowiedzialne za odbiór danych z czujników, przetwarzanie ich zgodnie z zaprogramowanym algorytmem i wysyłanie sygnałów sterujących do elementów wykonawczych. Ich programowalność pozwala na elastyczne dostosowanie działania maszyny do specyficznych potrzeb produkcyjnych, a także na łatwe wprowadzanie zmian i modyfikacji.

Czujniki odgrywają kluczową rolę w monitorowaniu procesu i zapewnieniu jego prawidłowego przebiegu. W zależności od zastosowania, maszyny mogą być wyposażone w szeroką gamę sensorów: od prostych czujników zbliżeniowych, optycznych, indukcyjnych czy pojemnościowych, które wykrywają obecność obiektów, po zaawansowane systemy wizyjne, które analizują kształt, kolor czy defekty produktów, a także systemy pomiarowe, które kontrolują temperaturę, ciśnienie, przepływ czy pozycję. Precyzja i niezawodność czujników bezpośrednio przekładają się na jakość i powtarzalność procesu produkcyjnego.

Elementy wykonawcze, czyli aktuatory, są odpowiedzialne za fizyczne realizowanie zadań. Obejmują one silniki elektryczne (serwo, krokowe, asynchroniczne), które zapewniają ruch obrotowy lub liniowy, siłowniki pneumatyczne i hydrauliczne, wykorzystywane do generowania sił i przemieszczeń, a także zawory proporcjonalne, które precyzyjnie sterują przepływem cieczy lub gazów. Dobór odpowiednich aktuatorów zależy od wymagań dotyczących siły, prędkości, precyzji i dynamiki ruchu.

Systemy wizyjne stały się nieodzownym elementem wielu nowoczesnych maszyn. Pozwalają na automatyczną inspekcję jakościową produktów, identyfikację obiektów, odczyt kodów kreskowych czy kodów QR, a także na nawigację robotów. Dzięki algorytmom sztucznej inteligencji i uczenia maszynowego, systemy wizyjne stają się coraz bardziej inteligentne i wszechstronne.

Interfejsy człowiek-maszyna (HMI) to panele operatorskie, które umożliwiają operatorowi interakcję z maszyną. Wyświetlają one aktualny stan pracy, parametry procesu, komunikaty o błędach, a także pozwalają na wprowadzanie ustawień i sterowanie maszyną. Nowoczesne panele HMI charakteryzują się intuicyjnym interfejsem graficznym, co znacząco ułatwia obsługę nawet przez mniej doświadczonych użytkowników.

Sieci przemysłowe, takie jak Profinet, Ethernet/IP, czy Modbus, umożliwiają komunikację pomiędzy różnymi komponentami automatyki na linii produkcyjnej. Zapewniają szybką i niezawodną wymianę danych, co jest kluczowe dla synchronizacji pracy wielu maszyn i tworzenia zintegrowanych systemów produkcyjnych.

Warto również wspomnieć o robotyce, która stanowi integralną część automatyki przemysłowej. Roboty przemysłowe, od prostych ramion robotycznych po zaawansowane roboty współpracujące (coboty), znajdują zastosowanie w pracach montażowych, manipulacyjnych, spawalniczych, malarskich czy kontrolnych, zwiększając wydajność i bezpieczeństwo procesów.

Korzyści wynikające z automatyki przemysłowej dla budowy maszyn

Kolejną kluczową zaletą jest poprawa jakości i powtarzalności wytwarzanych produktów. Maszyny sterowane automatycznie wykonują swoje zadania z niezmienną dokładnością, eliminując błędy wynikające z czynnika ludzkiego, takie jak zmęczenie, nieuwaga czy niedostateczne umiejętności. Dzięki precyzyjnym czujnikom i algorytmom sterowania, proces produkcyjny jest ściśle kontrolowany na każdym etapie, co minimalizuje ryzyko powstawania wadliwych egzemplarzy i zapewnia jednolity poziom jakości. To z kolei przekłada się na zwiększone zadowolenie klientów i budowanie pozytywnego wizerunku marki.

Automatyka przemysłowa znacząco przyczynia się również do redukcji kosztów operacyjnych. Zmniejszenie liczby błędów produkcyjnych oznacza mniejsze straty materiałowe i mniejszą ilość odpadów. Zwiększona wydajność pozwala na optymalne wykorzystanie zasobów i skrócenie czasu realizacji zamówień. Ponadto, automatyzacja procesów może prowadzić do zmniejszenia zapotrzebowania na pracę fizyczną, co obniża koszty zatrudnienia i związane z nim świadczenia. Inwestycja w automatykę, choć początkowo może wydawać się wysoka, zwraca się w długoterminowej perspektywie dzięki oszczędnościom operacyjnym.

Bezpieczeństwo pracy to kolejny niezwykle istotny aspekt, w którym automatyka odgrywa kluczową rolę. Maszyny wyposażone w systemy automatyki mogą wykonywać zadania w miejscach niebezpiecznych dla człowieka, takich jak strefy o podwyższonej temperaturze, obecności substancji toksycznych, czy też w obszarach, gdzie istnieje ryzyko wypadku. Systemy bezpieczeństwa zintegrowane z automatyką, takie jak czujniki obecności, kurtyny świetlne czy przyciski bezpieczeństwa, chronią pracowników przed potencjalnymi urazami. Automatyzacja redukuje potrzebę bezpośredniego kontaktu operatora z niebezpiecznymi elementami maszyny, tworząc bezpieczniejsze środowisko pracy.

Elastyczność produkcji to kolejna zaleta automatyzacji. Nowoczesne zautomatyzowane linie produkcyjne mogą być łatwo rekonfigurowane do produkcji różnych wariantów produktów lub całkowicie nowych modeli. Szybka zmiana parametrów pracy maszyny, łatwość przeprogramowania sterowników PLC i możliwość integracji z systemami zarządzania produkcją (MES) pozwalają na szybkie reagowanie na zmieniające się potrzeby rynku i preferencje klientów. Ta zdolność do adaptacji jest kluczowa w dzisiejszym, dynamicznie zmieniającym się otoczeniu biznesowym.

Wdrażanie automatyki przemysłowej w budowie maszyn otwiera również drzwi do innowacji i rozwoju nowych technologii. Umożliwia tworzenie maszyn o bardziej złożonych funkcjach, lepszej ergonomii i większej inteligencji, co stanowi podstawę do dalszego postępu technologicznego w przemyśle.

Proces projektowania i wdrażania automatyki w budowie maszyn

Proces projektowania i wdrażania automatyki przemysłowej w budowie maszyn jest złożonym i wieloetapowym przedsięwzięciem, wymagającym ścisłej współpracy specjalistów z różnych dziedzin. Pierwszym krokiem jest szczegółowa analiza wymagań i specyfikacji technicznych maszyny. Należy dokładnie określić, jakie zadania ma wykonywać maszyna, jakie powinna osiągać parametry pracy (wydajność, precyzja, prędkość), w jakich warunkach będzie eksploatowana oraz jakie normy bezpieczeństwa musi spełniać. Na tym etapie kluczowe jest dogłębne zrozumienie potrzeb klienta i specyfiki procesu produkcyjnego, w którym maszyna ma być wykorzystana.

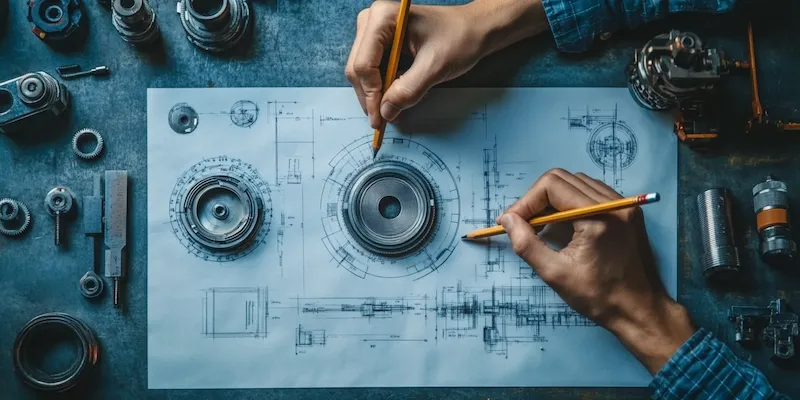

Następnie przystępuje się do fazy projektowania systemu automatyki. Inżynierowie dobierają odpowiednie komponenty: sterowniki PLC, czujniki, aktuatory, panele HMI, systemy wizyjne i inne niezbędne urządzenia. Wybór ten opiera się na analizie wymagań funkcjonalnych, kryteriów wydajnościowych, niezawodności, kompatybilności oraz kosztów. Tworzone są schematy elektryczne, pneumatyczne i hydrauliczne, które stanowią podstawę do dalszych prac. Projektowane są również algorytmy sterowania, które będą zarządzać pracą maszyny.

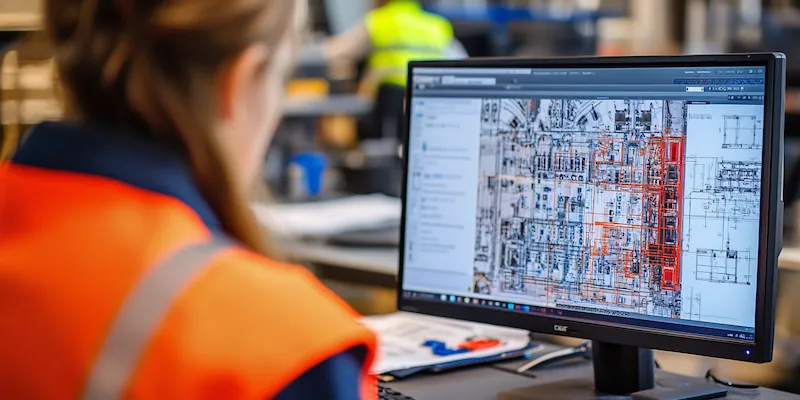

Kolejnym etapem jest programowanie sterowników PLC i paneli HMI. Specjaliści piszą kod, który realizuje logikę działania maszyny, definiuje sekwencje operacji, obsługuje sygnały z czujników i steruje elementami wykonawczymi. Tworzone są również interfejsy graficzne dla operatorów, które zapewniają intuicyjną obsługę i wizualizację procesu. Na tym etapie często wykorzystuje się dedykowane oprogramowanie CAD/CAE do tworzenia dokumentacji technicznej i symulacji działania systemu.

Po zaprogramowaniu systemu następuje faza montażu i integracji komponentów automatyki w budowanej maszynie. Przewody elektryczne są układane i podłączane, elementy pneumatyczne i hydrauliczne montowane, a czujniki i aktuatory instalowane w odpowiednich miejscach. Niezwykle ważne jest przestrzeganie zasad prawidłowego montażu, aby zapewnić niezawodność i bezpieczeństwo systemu. W tej fazie często odbywa się wstępne testowanie poszczególnych podsystemów.

Następnie przeprowadzane są kompleksowe testy i uruchomienie maszyny. System jest weryfikowany pod kątem zgodności z założonymi parametrami pracy. Testowane są wszystkie funkcje, sekwencje operacji, reakcje na sygnały z czujników oraz działanie systemów bezpieczeństwa. Uruchomienie produkcyjne polega na stopniowym wprowadzaniu maszyny do pracy w docelowym środowisku produkcyjnym, monitorowaniu jej działania i dokonywaniu ewentualnych korekt w programie lub ustawieniach.

Istotnym elementem procesu jest również dokumentacja techniczna, która powinna być kompletna i aktualna. Obejmuje ona schematy elektryczne, instrukcje obsługi, instrukcje konserwacji oraz dokumentację programową. Dobra dokumentacja ułatwia przyszłe prace serwisowe, modyfikacje i rozwiązywanie ewentualnych problemów. Szkolenie personelu obsługującego i serwisującego maszynę jest również kluczowe dla jej efektywnego i bezpiecznego użytkowania.

Należy pamiętać o znaczeniu utrzymania ruchu i serwisu. Po wdrożeniu maszyny, regularne przeglądy, konserwacja i szybkie reagowanie na ewentualne awarie są niezbędne do zapewnienia jej ciągłej i niezawodnej pracy. Usługi serwisowe związane z automatyką przemysłową obejmują diagnostykę, naprawę, wymianę podzespołów oraz aktualizację oprogramowania.

Przyszłość automatyki w budowie maszyn i przemysł 4.0

Przyszłość automatyki przemysłowej w kontekście budowy maszyn jest ściśle powiązana z rozwojem koncepcji Przemysłu 4.0 i rewolucji cyfrowej. Obserwujemy stały postęp w kierunku tworzenia maszyn coraz bardziej inteligentnych, autonomicznych i zdolnych do komunikacji w ramach zintegrowanych ekosystemów produkcyjnych. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę, umożliwiając maszynom analizę ogromnych ilości danych, przewidywanie awarii, optymalizację procesów w czasie rzeczywistym oraz adaptację do zmieniających się warunków bez ingerencji człowieka.

Robotyka współpracująca, czyli coboty, to kolejny dynamicznie rozwijający się obszar. Coboty są projektowane do bezpiecznej pracy ramię w ramię z ludźmi, wspomagając ich w wykonywaniu powtarzalnych lub ergonomicznie trudnych zadań. Ich elastyczność i łatwość programowania sprawiają, że stają się coraz bardziej dostępne dla firm produkcyjnych o różnej wielkości. Integracja cobotów z innymi systemami automatyki pozwala na tworzenie wysoce efektywnych i elastycznych stacji roboczych.

Internet Rzeczy (IoT) w przemyśle, znany również jako Industrial IoT (IIoT), rewolucjonizuje sposób monitorowania i zarządzania maszynami. Podłączone do sieci czujniki i urządzenia gromadzą dane o stanie technicznym maszyn, parametrach procesu, zużyciu energii i wielu innych czynnikach. Analiza tych danych w chmurze pozwala na zdalne monitorowanie produkcji, optymalizację zużycia zasobów, przewidywanie potrzeb konserwacyjnych i podejmowanie świadomych decyzji biznesowych. Maszyny stają się elementami inteligentnej sieci, wymieniającymi informacje w sposób autonomiczny.

Cyfrowe bliźniaki (digital twins) to wirtualne reprezentacje fizycznych maszyn lub całych linii produkcyjnych. Umożliwiają one symulację różnych scenariuszy, testowanie zmian w procesie, optymalizację parametrów pracy oraz szkolenie operatorów w bezpiecznym, wirtualnym środowisku, zanim zostaną one wdrożone w rzeczywistości. Cyfrowe bliźniaki pomagają w projektowaniu, wdrażaniu i optymalizacji systemów automatyki, minimalizując ryzyko błędów i przyspieszając proces wprowadzania innowacji.

Zastosowanie zaawansowanych materiałów i technik produkcyjnych, takich jak druk 3D, również wpływa na rozwój budowy maszyn. Umożliwia tworzenie bardziej złożonych i zoptymalizowanych konstrukcji, a także personalizację komponentów. Automatyka odgrywa kluczową rolę w integracji tych technologii z procesami produkcyjnymi.

W kontekście budowy maszyn, przyszłość rysuje się jako tworzenie systemów, które są nie tylko wydajne i niezawodne, ale także inteligentne, elastyczne i zdolne do ciągłego uczenia się. Nacisk będzie kładziony na zrównoważony rozwój, efektywność energetyczną i minimalizację wpływu na środowisko. Firmy, które zainwestują w nowoczesne rozwiązania automatyki przemysłowej i będą gotowe na adaptację do dynamicznie zmieniających się technologii, zyskają znaczącą przewagę konkurencyjną na globalnym rynku.

„`