Projektowanie i budowa maszyn to proces niezwykle złożony, wymagający interdyscyplinarnego podejścia, precyzji i głębokiej wiedzy technicznej. Od koncepcji, poprzez szczegółowe projekty, aż po finalną realizację i testy, każdy etap ma fundamentalne znaczenie dla funkcjonalności, niezawodności i bezpieczeństwa finalnego produktu. Inwestycja w profesjonalne projektowanie i budowę maszyn przekłada się bezpośrednio na efektywność produkcji, redukcję kosztów operacyjnych i zwiększenie konkurencyjności przedsiębiorstwa na rynku.

Współczesne maszyny przemysłowe to często skomplikowane systemy, łączące mechanikę, elektronikę, automatykę i oprogramowanie. Ich projektowanie wymaga uwzględnienia nie tylko podstawowych parametrów technicznych, ale także ergonomii, wpływu na środowisko, zgodności z normami bezpieczeństwa oraz możliwości integracji z istniejącymi liniami produkcyjnymi. Proces ten rozpoczyna się od analizy potrzeb klienta i specyfikacji wymagań, a następnie przechodzi przez fazę koncepcyjną, gdzie generowane są różne warianty rozwiązań.

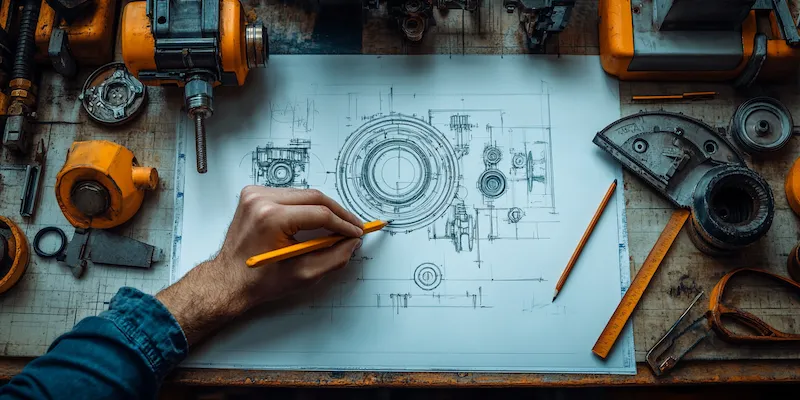

Kluczowe jest tutaj zrozumienie celu, jaki ma spełniać maszyna. Czy ma to być urządzenie do masowej produkcji, maszyna specjalistyczna do unikalnych zastosowań, czy może rozwiązanie mające na celu automatyzację konkretnego etapu procesu produkcyjnego? Odpowiedzi na te pytania determinują dalsze kroki. Następnie tworzone są szczegółowe rysunki techniczne, modele 3D i dokumentacja, które stanowią podstawę do dalszych prac. Budowa maszyny to z kolei etap, w którym projekt nabiera fizycznej formy, wymaga starannego doboru materiałów, precyzyjnej obróbki komponentów i profesjonalnego montażu.

Tworzenie szczegółowych projektów inżynieryjnych dla nowoczesnych rozwiązań maszynowych

Tworzenie szczegółowych projektów inżynieryjnych stanowi rdzeń całego procesu projektowania i budowy maszyn. Jest to etap, na którym ogólne założenia koncepcyjne przekształcane są w precyzyjne plany, które pozwalają na realizację fizycznej maszyny. Inżynierowie wykorzystują zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD), które umożliwia tworzenie modeli 3D, analizę wytrzymałościową (FEA), symulacje dynamiki płynów (CFD) oraz optymalizację parametrów pracy. To właśnie na tym etapie podejmowane są kluczowe decyzje dotyczące doboru materiałów, komponentów, tolerancji wykonawczych oraz metod produkcji.

Każdy element maszyny, od najmniejszej śruby po największą konstrukcję, musi być dokładnie zaprojektowany i udokumentowany. Obejmuje to rysunki wykonawcze, specyfikacje materiałowe, listy części, instrukcje montażu oraz schematy elektryczne i pneumatyczne. Projektowanie musi uwzględniać przyszłe czynności serwisowe i konserwacyjne, aby zapewnić łatwy dostęp do podzespołów i minimalizować czas przestojów. Ważne jest również zapewnienie zgodności z obowiązującymi normami bezpieczeństwa i dyrektywami, co jest nieodzowne dla dopuszczenia maszyny do użytku na rynku europejskim i światowym.

Zaawansowane narzędzia symulacyjne pozwalają na wirtualne testowanie zachowania maszyny w różnych warunkach pracy, zanim jeszcze powstanie pierwszy fizyczny prototyp. Można w ten sposób przewidzieć potencjalne problemy z wytrzymałością, wibracjami, przepływem ciepła czy zużyciem energii. Optymalizacja projektu na tym etapie pozwala uniknąć kosztownych przeróbek i modyfikacji w późniejszych fazach produkcji. Skuteczne tworzenie szczegółowych projektów inżynieryjnych wymaga ścisłej współpracy między różnymi zespołami inżynierskimi, a także z działami produkcji i zakupów.

Wdrażanie nowoczesnych technologii w procesie budowy maszyn przemysłowych

Nowoczesne techniki produkcyjne, takie jak druk 3D (w tym druk metalu), obróbka CNC o wysokiej precyzji, czy zaawansowane metody spawania, umożliwiają tworzenie komponentów o skomplikowanych kształtach i zoptymalizowanych właściwościach. Wykorzystanie systemów zarządzania cyklem życia produktu (PLM) integruje wszystkie etapy od projektu po serwis, zapewniając spójność danych i ułatwiając współpracę. W kontekście budowy maszyn, wdrażanie nowoczesnych technologii oznacza również stosowanie nowych, bardziej wytrzymałych i lekkich materiałów, które mogą znacząco wpłynąć na parametry pracy maszyny i jej żywotność.

- Integracja systemów sterowania PLC i SCADA dla zaawansowanej automatyzacji.

- Zastosowanie robotów współpracujących (cobotów) w montażu i obsłudze maszyn.

- Wykorzystanie analizy danych (Big Data) do monitorowania wydajności i predykcyjnego utrzymania ruchu.

- Wdrożenie cyfrowych bliźniaków maszyn do symulacji i optymalizacji procesów.

- Wykorzystanie systemów wizyjnych do kontroli jakości i nawigacji robotów.

Te innowacje nie tylko przyspieszają sam proces budowy, ale także pozwalają na tworzenie maszyn o wyższych parametrach technicznych, większej niezawodności i niższych kosztach eksploatacji. Zdolność do szybkiego dostosowania produkcji do zmieniających się potrzeb rynku jest kolejną korzyścią płynącą z implementacji nowoczesnych technologii w budowie maszyn.

Zapewnienie bezpieczeństwa i niezawodności w projektowaniu oraz budowie maszyn

Zapewnienie bezpieczeństwa i niezawodności jest absolutnym priorytetem na każdym etapie projektowania i budowy maszyn. Maszyny, zwłaszcza te pracujące w przemyśle, niosą ze sobą potencjalne ryzyko dla operatorów, personelu obsługującego i środowiska. Dlatego też stosuje się rygorystyczne procedury i normy mające na celu minimalizację tego ryzyka. Proces projektowania musi obejmować szczegółową analizę ryzyka (Risk Assessment), która identyfikuje potencjalne zagrożenia i określa środki zaradcze.

Niezawodność maszyn przekłada się bezpośrednio na ich ciągłość pracy i minimalizację nieplanowanych przestojów, co jest kluczowe dla efektywności produkcji. Projektanci muszą dobierać komponenty o wysokiej jakości, uwzględniać odpowiednie marginesy bezpieczeństwa w obliczeniach wytrzymałościowych i projektować systemy redundancji dla kluczowych podzespołów. Testowanie prototypów i maszyn seryjnych w różnych warunkach eksploatacyjnych pozwala na weryfikację ich stabilności i odporności na awarie.

Kluczowe znaczenie ma również prawidłowe oznakowanie maszyn, zawierające niezbędne ostrzeżenia, informacje o parametrach pracy i instrukcje bezpieczeństwa. Dostępna dokumentacja techniczna, w tym instrukcje obsługi i konserwacji, musi być klarowna i kompletna, aby umożliwić bezpieczne użytkowanie i serwisowanie maszyny. Współczesne projektowanie i budowa maszyn uwzględnia także aspekty cyberbezpieczeństwa, chroniąc systemy sterowania przed nieautoryzowanym dostępem i manipulacją, co jest coraz ważniejsze w kontekście maszyn połączonych w sieci.

Optymalizacja procesów produkcyjnych dzięki innowacyjnym rozwiązaniom maszynowym

Optymalizacja procesów produkcyjnych stanowi jeden z głównych celów, jakie przyświecają projektowaniu i budowie maszyn. Nowoczesne maszyny są projektowane tak, aby maksymalizować wydajność, redukować zużycie energii i surowców, a także minimalizować powstawanie odpadów. Inteligentne systemy sterowania, zintegrowane z czujnikami i mechanizmami regulacyjnymi, pozwalają na precyzyjne dostosowanie parametrów pracy do aktualnych potrzeb, co przekłada się na wyższą jakość produktów i zmniejszenie liczby wadliwych egzemplarzy.

Maszyny charakteryzujące się dużą elastycznością pozwalają na szybkie przezbrajanie linii produkcyjnych w celu wytwarzania różnych wariantów produktów lub wprowadzania zmian w procesie. To z kolei umożliwia firmom reagowanie na zmieniające się trendy rynkowe i indywidualne zamówienia klientów. Automatyzacja powtarzalnych i pracochłonnych czynności, realizowana za pomocą zaawansowanych maszyn, uwalnia pracowników od monotonnych zadań, pozwalając im skupić się na bardziej złożonych i kreatywnych aspektach pracy.

- Zwiększenie przepustowości linii produkcyjnych dzięki szybszym i bardziej efektywnym maszynom.

- Redukcja kosztów operacyjnych poprzez optymalizację zużycia energii i materiałów.

- Poprawa jakości produktów dzięki precyzyjnemu sterowaniu procesami.

- Zwiększenie bezpieczeństwa pracy poprzez eliminację operatorów z niebezpiecznych stref.

- Umożliwienie personalizacji produktów poprzez elastyczne linie produkcyjne.

Inwestycja w odpowiednio zaprojektowane i zbudowane maszyny jest zatem bezpośrednią inwestycją w konkurencyjność i przyszłość przedsiębiorstwa. Pozwala ona na osiągnięcie wyższych standardów produkcji, obniżenie kosztów jednostkowych i szybsze reagowanie na potrzeby rynku.

Dostosowanie maszyn do specyficznych potrzeb branżowych i indywidualnych wymagań

Dostosowanie maszyn do specyficznych potrzeb branżowych i indywidualnych wymagań jest kluczowym elementem procesu projektowania i budowy, który pozwala na maksymalne wykorzystanie potencjału technologicznego. Każda branża – od motoryzacyjnej, przez spożywczą, farmaceutyczną, aż po budowlaną – posiada unikalne wyzwania i specyficzne wymagania dotyczące maszyn. Projektanci muszą dogłębnie rozumieć kontekst operacyjny, aby stworzyć rozwiązania idealnie dopasowane.

Na przykład, maszyny dla przemysłu spożywczego muszą spełniać rygorystyczne normy higieniczne (np. wykonanie ze stali nierdzewnej, łatwość czyszczenia), podczas gdy maszyny budowlane muszą charakteryzować się wyjątkową wytrzymałością i odpornością na trudne warunki pracy. Indywidualne wymagania klienta, takie jak specyficzna wydajność, wymiary zewnętrzne, sposób integracji z istniejącą infrastrukturą czy specjalne funkcje, są analizowane i uwzględniane na etapie projektowania. Proces ten często wymaga bliskiej współpracy z klientem, aby dokładnie zrozumieć jego potrzeby i oczekiwania.

Taka specjalizacja pozwala na tworzenie maszyn, które nie tylko wykonują swoje zadanie, ale robią to w sposób najbardziej efektywny, bezpieczny i ekonomiczny w danym zastosowaniu. Oferowanie rozwiązań „szytych na miarę” buduje silną pozycję rynkową i satysfakcję klienta. Często oznacza to modyfikację istniejących platform maszynowych lub projektowanie zupełnie nowych urządzeń od podstaw, bazując na zgromadzonym doświadczeniu i wiedzy inżynierskiej. Kluczowe jest tu znalezienie równowagi między innowacyjnością a sprawdzonymi rozwiązaniami, aby zapewnić niezawodność i przewidywalność działania.

Obsługa posprzedażna i serwis maszyn gwarancją ciągłości produkcji

Obsługa posprzedażna i serwis maszyn stanowią niezwykle ważny element cyklu życia produktu, gwarantujący długoterminową i bezproblemową eksploatację. Po zakończeniu budowy i wdrożeniu maszyny do produkcji, jej niezawodne działanie w dużej mierze zależy od profesjonalnego wsparcia technicznego. Obejmuje to nie tylko regularne przeglądy i konserwację zapobiegawczą, ale także szybkie reagowanie w przypadku awarii oraz dostępność części zamiennych.

Profesjonalny serwis techniczny zapewnia, że maszyny pracują zgodnie z założonymi parametrami, co przekłada się na utrzymanie wysokiej jakości produkowanych wyrobów i minimalizację ryzyka nieplanowanych przestojów. Serwisanci posiadają specjalistyczną wiedzę i narzędzia, które pozwalają na diagnozowanie i usuwanie nawet najbardziej złożonych problemów. Dostęp do aktualnych instrukcji technicznych, schematów oraz wiedzy o historii serwisowej danej maszyny jest kluczowy dla skuteczności działań.

- Regularne przeglądy techniczne zapobiegające powstawaniu awarii.

- Szybkie usuwanie usterek i minimalizacja czasu przestoju produkcji.

- Dostępność oryginalnych części zamiennych o gwarantowanej jakości.

- Szkolenia dla personelu klienta z zakresu obsługi i podstawowej konserwacji.

- Usługi modernizacji i remontów maszyn w celu przedłużenia ich żywotności.

Zapewnienie kompleksowej obsługi posprzedażnej jest dowodem na zaangażowanie producenta w sukces klienta. Pozwala to na budowanie długoterminowych relacji opartych na zaufaniu i współpracy. Inwestycja w wysokiej jakości serwis to inwestycja w ciągłość i efektywność produkcji, która przynosi wymierne korzyści finansowe.

Współpraca z producentem maszyn jako klucz do osiągnięcia sukcesu biznesowego

Współpraca z doświadczonym i renomowanym producentem maszyn jest często kluczowym czynnikiem decydującym o sukcesie biznesowym przedsiębiorstwa. Wybór odpowiedniego partnera technologicznego wpływa nie tylko na jakość i funkcjonalność nabywanych urządzeń, ale także na ogólną efektywność procesów produkcyjnych i konkurencyjność firmy na rynku. Dobry producent maszyn oferuje kompleksowe wsparcie na każdym etapie – od doradztwa przy wyborze technologii, przez projektowanie i realizację, aż po serwis i modernizację.

Partnerstwo to powinno opierać się na otwartej komunikacji i wzajemnym zrozumieniu potrzeb. Doświadczeni producenci potrafią nie tylko dostarczyć standardowe rozwiązania, ale także zaproponować innowacyjne podejścia i stworzyć maszyny dopasowane do unikalnych wymagań klienta. Kluczowe jest, aby producent posiadał odpowiednią wiedzę techniczną, zaplecze produkcyjne oraz zespół wykwalifikowanych inżynierów i techników. Weryfikacja referencji, historii projektów i opinii innych klientów jest zatem niezwykle ważnym krokiem przed podjęciem decyzji o współpracy.

Długoterminowa relacja z producentem maszyn może przynieść wiele korzyści, takich jak priorytetowy dostęp do nowych technologii, korzystniejsze warunki handlowe czy specjalistyczne doradztwo w zakresie optymalizacji procesów. W przypadku wystąpienia problemów technicznych lub potrzeby modernizacji istniejących urządzeń, szybki i profesjonalny kontakt z zaufanym dostawcą jest nieoceniony. Sukces w dzisiejszym dynamicznym środowisku biznesowym często zależy od zdolności do efektywnego wykorzystania nowoczesnych technologii, a w tym zakresie rola kompetentnego producenta maszyn jest nie do przecenienia.