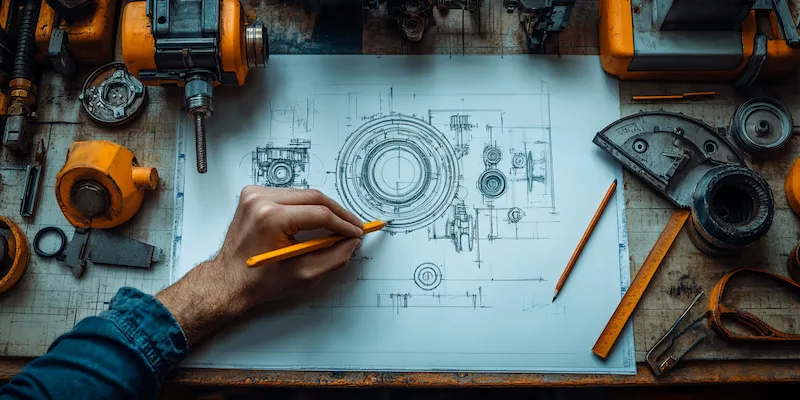

Konstruowanie i projektowanie maszyn to proces, który wymaga nie tylko wiedzy technicznej, ale także kreatywności oraz umiejętności analitycznego myślenia. W pierwszej kolejności kluczowe jest zrozumienie zasad działania mechanizmów oraz materiałów, z których maszyny są budowane. Warto zacząć od analizy potrzeb użytkowników oraz specyfiki zastosowania danej maszyny. Na tym etapie istotne jest również przeprowadzenie badań rynkowych, aby zidentyfikować luki w ofercie i możliwości innowacji. Kolejnym krokiem jest stworzenie koncepcji, która uwzględnia zarówno funkcjonalność, jak i estetykę urządzenia. W tym celu często wykorzystuje się programy CAD, które umożliwiają wizualizację pomysłu w trzech wymiarach. Po stworzeniu wstępnych projektów następuje faza prototypowania, gdzie powstają pierwsze modele maszyny. Testowanie prototypów jest niezwykle ważne, ponieważ pozwala na wykrycie ewentualnych błędów konstrukcyjnych oraz dostosowanie projektu do rzeczywistych warunków pracy.

Jakie narzędzia są niezbędne w projektowaniu maszyn

W procesie projektowania maszyn kluczowe znaczenie mają odpowiednie narzędzia, które wspierają inżynierów w ich pracy. Przede wszystkim należy wymienić oprogramowanie CAD, które umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki takim programom jak SolidWorks czy AutoCAD inżynierowie mogą precyzyjnie zaplanować każdy element maszyny oraz sprawdzić jego właściwości mechaniczne. Kolejnym istotnym narzędziem są symulatory, które pozwalają na analizę działania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu. Dzięki symulacjom można przewidzieć potencjalne problemy oraz zoptymalizować konstrukcję przed jej realizacją. Warto także zwrócić uwagę na narzędzia do analizy danych, które pomagają w ocenie wydajności maszyny po jej uruchomieniu. Oprócz tego niezbędne są również tradycyjne narzędzia inżynieryjne, takie jak suwmiarki, mikrometry czy wiertarki, które są używane podczas budowy prototypów i finalnych wersji maszyn.

Jakie są etapy procesu konstruowania maszyn

Proces konstruowania maszyn składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i wykonane. Pierwszym krokiem jest identyfikacja problemu lub potrzeby rynku, co pozwala na określenie celów projektu. Następnie następuje faza badań i analiz, gdzie inżynierowie zbierają dane dotyczące istniejących rozwiązań oraz technologii dostępnych na rynku. Po zebraniu wszystkich niezbędnych informacji przystępuje się do tworzenia koncepcji maszyny, która uwzględnia zarówno wymagania funkcjonalne, jak i ograniczenia techniczne. Kolejnym etapem jest projektowanie szczegółowe, gdzie powstają rysunki techniczne oraz modele 3D. Po zakończeniu prac projektowych następuje budowa prototypu, który jest testowany pod kątem wydajności i niezawodności. Testy te mogą obejmować różnorodne scenariusze użytkowania oraz obciążenia, aby upewnić się, że maszyna spełnia wszystkie normy bezpieczeństwa i jakości. Po zakończeniu testów i ewentualnych modyfikacjach następuje produkcja seryjna oraz wdrożenie maszyny na rynek.

Jakie wyzwania napotykają inżynierowie podczas projektowania maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc wprowadzać innowacyjne rozwiązania do swoich projektów. Kolejnym wyzwaniem jest ograniczenie kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości maszyn. Często wymaga to poszukiwania kompromisów między używanymi materiałami a funkcjonalnością urządzenia. Dodatkowo inżynierowie muszą radzić sobie z presją czasową oraz ograniczeniami budżetowymi, co może prowadzić do stresu i obniżenia jakości pracy. Ważnym aspektem jest również zapewnienie bezpieczeństwa użytkowników końcowych oraz zgodność z obowiązującymi normami prawnymi i regulacjami branżowymi.

Jakie umiejętności są kluczowe dla inżynierów projektujących maszyny

Inżynierowie zajmujący się konstruowaniem i projektowaniem maszyn muszą posiadać szereg umiejętności, które umożliwiają im skuteczne wykonywanie zadań. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Zrozumienie zasad działania różnych mechanizmów oraz właściwości materiałów pozwala na tworzenie efektywnych i trwałych konstrukcji. Równie ważne są umiejętności analityczne, które pomagają w ocenie problemów oraz w podejmowaniu decyzji opartych na danych. Inżynierowie muszą być również biegli w obsłudze specjalistycznego oprogramowania CAD, które jest kluczowe w procesie projektowania. Umiejętność pracy w zespole jest równie istotna, ponieważ projekty często wymagają współpracy z innymi specjalistami, takimi jak elektronicy czy programiści. Komunikacja interpersonalna odgrywa ważną rolę w przekazywaniu pomysłów oraz w rozwiązywaniu problemów. Dodatkowo, inżynierowie powinni być otwarci na naukę i rozwój, aby móc dostosować się do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są najnowsze trendy w konstruowaniu maszyn

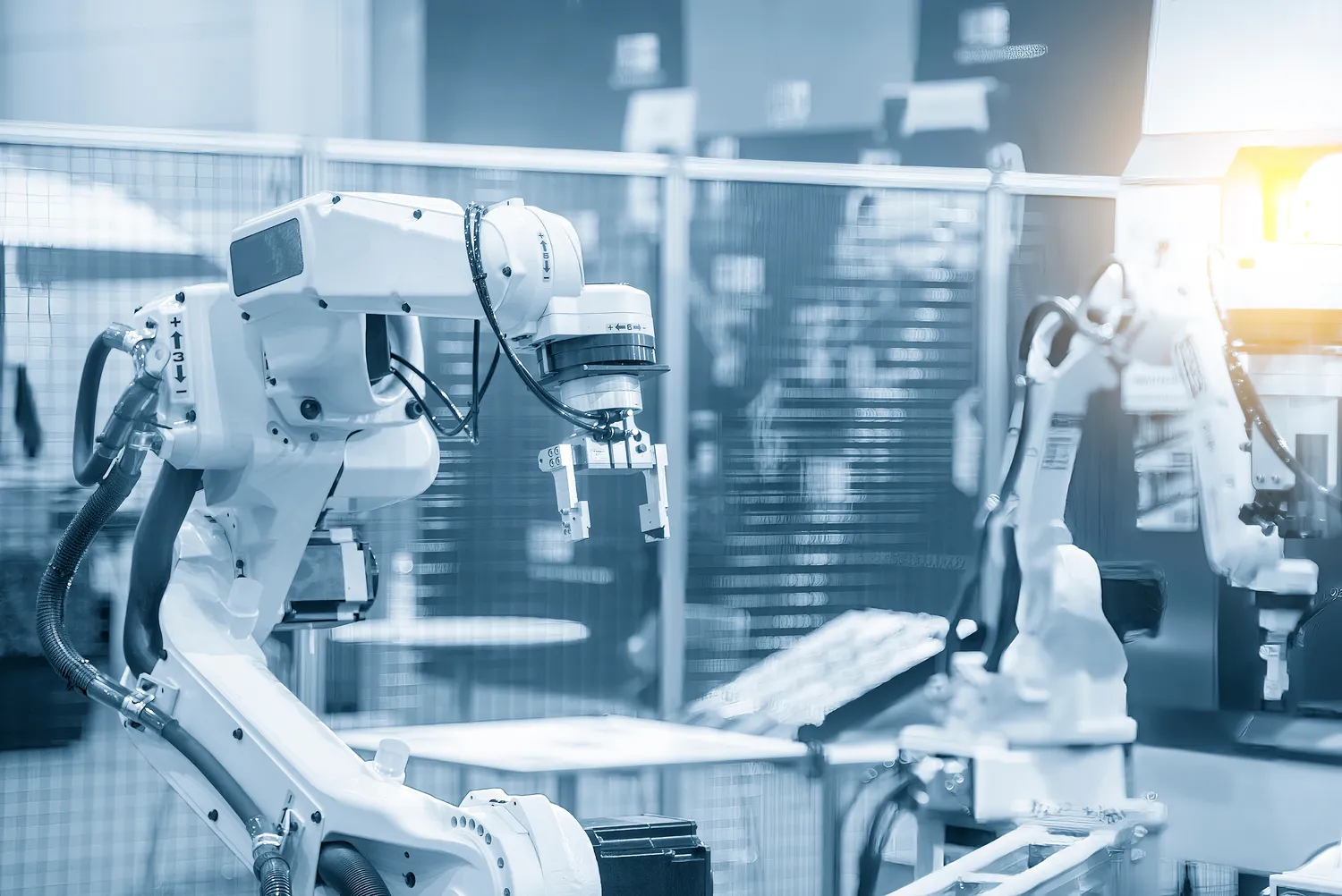

W ostatnich latach konstruowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co wpływa na jakość końcowego produktu. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w projektowaniu maszyn. Dzięki tym technologiom inżynierowie mogą analizować dane w czasie rzeczywistym i optymalizować działanie urządzeń. Również rozwój Internetu Rzeczy (IoT) ma znaczący wpływ na konstruowanie maszyn, ponieważ umożliwia zdalne monitorowanie i zarządzanie urządzeniami. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju oraz ekologicznych rozwiązań w projektowaniu maszyn. Inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz metod produkcji, które minimalizują negatywny wpływ na planetę.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas konstruowania i projektowania maszyn inżynierowie mogą napotkać wiele pułapek, które prowadzą do błędów mogących wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników oraz specyfiki zastosowania maszyny. Ignorowanie potrzeb klientów może prowadzić do stworzenia produktu, który nie spełnia oczekiwań rynkowych lub jest trudny w obsłudze. Innym powszechnym problemem jest brak odpowiedniej dokumentacji technicznej, co utrudnia późniejsze modyfikacje lub naprawy maszyny. Niezrozumienie zasad działania mechanizmów lub niewłaściwy dobór materiałów również mogą prowadzić do poważnych usterek konstrukcyjnych. Warto również zwrócić uwagę na kwestie związane z testowaniem prototypów; niedostateczne testy mogą skutkować wykryciem problemów dopiero po uruchomieniu maszyny na rynku, co wiąże się z dodatkowymi kosztami i stratą reputacji firmy. Często zdarza się także pomijanie aspektów związanych z bezpieczeństwem użytkowników końcowych, co może prowadzić do poważnych konsekwencji prawnych i finansowych dla producenta.

Jakie są kluczowe aspekty testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem to kluczowy etap procesu konstruowania, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowników. Pierwszym krokiem w testowaniu jest przeprowadzenie analizy funkcjonalnej, która pozwala ocenić, czy maszyna spełnia wszystkie założenia projektowe oraz wymagania użytkowników. Następnie wykonuje się testy obciążeniowe, które mają na celu sprawdzenie wytrzymałości poszczególnych elementów konstrukcji pod różnymi warunkami pracy. Ważnym aspektem jest również testowanie systemów zabezpieczeń, które powinny chronić użytkowników przed ewentualnymi awariami lub uszkodzeniami ciała. Kolejnym krokiem jest przeprowadzenie symulacji pracy maszyny w różnych scenariuszach użytkowania, co pozwala na identyfikację potencjalnych problemów jeszcze przed jej uruchomieniem na rynku. Testy powinny obejmować również ocenę efektywności energetycznej maszyny oraz jej wpływu na środowisko naturalne. Po zakończeniu wszystkich testów konieczne jest sporządzenie szczegółowej dokumentacji zawierającej wyniki badań oraz ewentualne zalecenia dotyczące modyfikacji konstrukcji przed rozpoczęciem produkcji seryjnej.

Jakie są metody optymalizacji procesów projektowania maszyn

Optymalizacja procesów projektowania maszyn to kluczowy element zapewniający efektywność i konkurencyjność firm inżynieryjnych. Istnieje wiele metod, które można zastosować w celu poprawy jakości i szybkości realizacji projektów. Jedną z popularnych technik jest metoda Lean Manufacturing, która skupia się na eliminacji marnotrawstwa oraz zwiększeniu wartości dodanej dla klienta poprzez optymalizację każdego etapu procesu produkcyjnego. Innym podejściem jest zastosowanie metod Agile, które pozwalają na elastyczne dostosowywanie się do zmieniających się wymagań klientów oraz szybkie reagowanie na problemy pojawiające się podczas realizacji projektu. Warto także zwrócić uwagę na wykorzystanie narzędzi do zarządzania projektami, takich jak diagramy Gantta czy metodyka Scrum, które pomagają w planowaniu działań oraz monitorowaniu postępów prac zespołu inżynieryjnego. Dodatkowo stosowanie symulacji komputerowych może znacznie przyspieszyć proces podejmowania decyzji dotyczących konstrukcji maszyny poprzez analizę różnych scenariuszy bez konieczności budowy fizycznych prototypów.

Jakie znaczenie ma współpraca między różnymi działami w firmie

Współpraca między różnymi działami w firmie zajmującej się konstruowaniem i projektowaniem maszyn ma kluczowe znaczenie dla sukcesu całego projektu. Inżynierowie mechanicy muszą ściśle współpracować z działem elektroniki oraz programistami, aby zapewnić pełną integrację wszystkich komponentów maszyny. Tylko dzięki ścisłej komunikacji możliwe jest uniknięcie problemów związanych z kompatybilnością systemów oraz zapewnienie odpowiedniej funkcjonalności urządzenia. Dział marketingu odgrywa równie ważną rolę; jego zadaniem jest zbieranie informacji o potrzebach klientów oraz analizowanie trendów rynkowych, co pozwala inżynierom lepiej dostosować swoje projekty do oczekiwań rynku. Współpraca z działem produkcji również ma ogromne znaczenie; inżynierowie muszą brać pod uwagę możliwości technologiczne zakładu produkcyjnego już na etapie projektowania maszyny, aby uniknąć późniejszych problemów związanych z jej wytwarzaniem czy montażem.