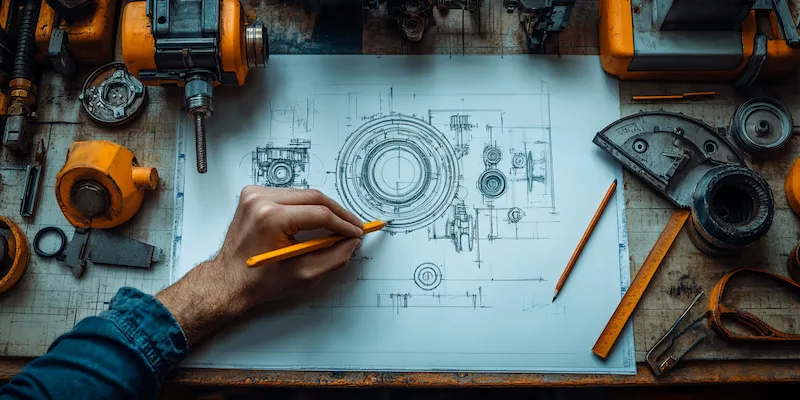

Projektowanie maszyn dla przemysłu to złożony proces, który wymaga staranności i precyzji na każdym etapie. Kluczowym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii. Kolejnym krokiem jest stworzenie wstępnych koncepcji, które mogą obejmować szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na dokładne odwzorowanie zamysłów projektowych i umożliwia szybką weryfikację ich funkcjonalności. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie powstaje pierwsza wersja maszyny. Prototyp jest testowany pod kątem wydajności oraz niezawodności, co pozwala na identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

W dzisiejszym świecie projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i jakość procesu. Jednym z kluczowych narzędzi są systemy CAD, które umożliwiają inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny w różnych warunkach. Dzięki tym technologiom można szybko wprowadzać zmiany w projekcie oraz analizować wpływ różnych rozwiązań na wydajność maszyny. Innym istotnym elementem są technologie druku 3D, które pozwalają na szybkie prototypowanie części maszyn i komponentów. Druk 3D umożliwia także tworzenie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami produkcji. W ostatnich latach coraz większe znaczenie zyskują także rozwiązania oparte na sztucznej inteligencji i uczeniu maszynowym, które mogą wspierać procesy projektowe poprzez analizę danych oraz optymalizację parametrów pracy maszyn.

Jakie są najczęstsze wyzwania podczas projektowania maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz czas realizacji projektu. Jednym z największych problemów jest konieczność dostosowania się do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z aktualnymi regulacjami, aby uniknąć problemów prawnych i zapewnić bezpieczeństwo użytkowników maszyn. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów przemysłowych korzysta z rozwiązań opracowanych wiele lat temu, co może utrudniać implementację nowoczesnych maszyn. Ponadto, projektanci muszą brać pod uwagę różnorodność materiałów i komponentów dostępnych na rynku, co może prowadzić do trudności w wyborze najlepszych rozwiązań dla konkretnego projektu.

Jakie umiejętności są niezbędne do projektowania maszyn dla przemysłu

Aby skutecznie projektować maszyny dla przemysłu, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz dynamiki, co pozwala na tworzenie funkcjonalnych i bezpiecznych konstrukcji. Umiejętność posługiwania się programami CAD jest również niezbędna, ponieważ to właśnie dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe. Dodatkowo, ważne jest posiadanie wiedzy z zakresu materiałoznawstwa, aby móc dobierać odpowiednie materiały do budowy maszyn w zależności od ich przeznaczenia i warunków pracy. Umiejętności analityczne są również kluczowe, gdyż inżynierowie muszą być w stanie ocenić efektywność swoich rozwiązań oraz identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach projektowanie maszyn dla przemysłu uległo znacznym zmianom, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów automatycznego sterowania staje się standardem w wielu branżach, co wymusza na projektantach tworzenie maszyn, które mogą być łatwo integrowane z istniejącymi systemami. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności oraz przewidywanie awarii, co przekłada się na mniejsze przestoje i wyższe zyski. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn, ponieważ inżynierowie coraz częściej poszukują ekologicznych rozwiązań, które zmniejszają negatywny wpływ na środowisko.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn dla przemysłu

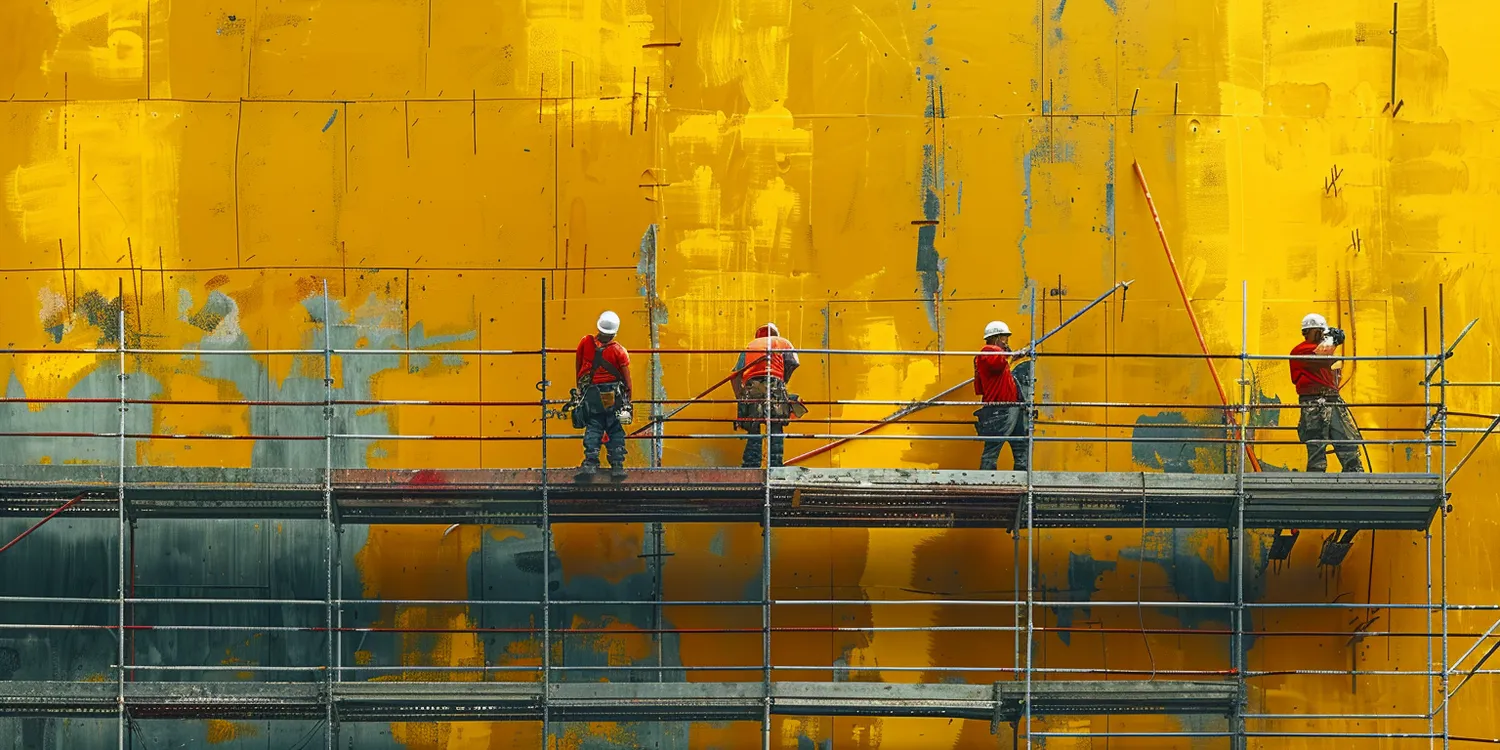

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn dla przemysłu. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzać odpowiednie rozwiązania techniczne, takie jak osłony, blokady czy systemy awaryjnego zatrzymania. Ważne jest także projektowanie ergonomiczne, które ma na celu dostosowanie maszyny do potrzeb operatora, co wpływa na komfort pracy i zmniejsza ryzyko urazów. Szkolenie personelu obsługującego maszyny jest równie istotne, ponieważ nawet najlepiej zaprojektowane urządzenie nie będzie bezpieczne bez odpowiedniej wiedzy i umiejętności użytkowników.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn dla przemysłu

Symulacje komputerowe stały się nieodłącznym elementem procesu projektowania maszyn dla przemysłu, oferując szereg korzyści, które przyczyniają się do poprawy efektywności i jakości produktów. Dzięki symulacjom inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej fizycznym wyprodukowaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację parametrów pracy, co może prowadzić do znacznych oszczędności czasu i kosztów. Symulacje umożliwiają także przeprowadzanie analiz wytrzymałościowych oraz termicznych, co pozwala na lepsze dobieranie materiałów i konstrukcji do specyficznych warunków pracy. Dodatkowo, wykorzystanie symulacji przyspiesza proces prototypowania, ponieważ inżynierowie mogą szybko wprowadzać zmiany w projekcie na podstawie wyników symulacji.

Jakie są różnice między projektowaniem maszyn a inżynierią mechaniczną

Projektowanie maszyn i inżynieria mechaniczna są ze sobą ściśle powiązane, jednak istnieją istotne różnice między tymi dwoma dziedzinami. Inżynieria mechaniczna to szersza dyscyplina obejmująca różnorodne aspekty związane z mechaniką, termodynamiką oraz materiałoznawstwem. Specjaliści w tej dziedzinie zajmują się nie tylko projektowaniem maszyn, ale także badaniami nad nowymi materiałami czy rozwijaniem technologii produkcji. Z kolei projektowanie maszyn koncentruje się głównie na tworzeniu konkretnych urządzeń i systemów mechanicznych, które mają spełniać określone funkcje w różnych branżach przemysłowych. Projektanci maszyn muszą mieć dogłębną wiedzę z zakresu inżynierii mechanicznej, ale ich praca skupia się bardziej na praktycznym zastosowaniu tej wiedzy w tworzeniu nowych produktów.

Jakie są kluczowe czynniki wpływające na koszty projektowania maszyn dla przemysłu

Koszty projektowania maszyn dla przemysłu mogą być znacznie zróżnicowane i zależą od wielu czynników. Jednym z najważniejszych aspektów jest skomplikowanie projektu – im bardziej zaawansowana technologia i bardziej skomplikowane rozwiązania konstrukcyjne są wymagane, tym wyższe będą koszty związane z pracą zespołu inżynieryjnego oraz materiałami. Kolejnym czynnikiem wpływającym na koszty są materiały użyte do budowy maszyny; droższe materiały o lepszych właściwościach mechanicznych mogą znacząco zwiększyć całkowity koszt projektu. Warto również zwrócić uwagę na czas realizacji projektu – krótsze terminy mogą wymagać większych nakładów finansowych związanych z przyspieszeniem prac lub zatrudnieniem dodatkowych specjalistów. Dodatkowo koszty mogą wzrosnąć w przypadku konieczności przeprowadzania dodatkowych testów lub certyfikacji maszyny zgodnie z obowiązującymi normami bezpieczeństwa.

Jakie są perspektywy rozwoju kariery w dziedzinie projektowania maszyn dla przemysłu

Kariera w dziedzinie projektowania maszyn dla przemysłu oferuje wiele możliwości rozwoju zawodowego oraz osobistego. W miarę jak technologia się rozwija i pojawiają się nowe trendy takie jak automatyzacja czy sztuczna inteligencja, rośnie zapotrzebowanie na wykwalifikowanych specjalistów zdolnych do tworzenia innowacyjnych rozwiązań. Inżynierowie zajmujący się projektowaniem maszyn mają możliwość pracy w różnych branżach – od motoryzacyjnej przez lotniczą aż po przemysł spożywczy czy farmaceutyczny. Dzięki temu mogą zdobywać doświadczenie w różnych kontekstach oraz rozwijać swoje umiejętności techniczne i menedżerskie. W miarę zdobywania doświadczenia istnieje możliwość awansu na stanowiska kierownicze lub specjalistyczne role wymagające zaawansowanej wiedzy technicznej.